Einführung in die Trocknung in der chemischen/pharmazeutischen Produktion

Das Trocknen ist ein kritischer Prozess in der chemischen und pharmazeutischen Industrie und spielt eine entscheidende Rolle bei der Herstellung einer breiten Palette von Produkten. Wie in der Encyclopaedia BritannicaDie chemische Industrie umfasst eine komplexe Reihe von Prozessen und Vorgängen bei der Herstellung von Chemikalien und ihren Derivaten. In dieser Branche ist das Trocknen ein wesentlicher Schritt, um Feuchtigkeit aus Materialien zu entfernen und so die Qualität, Stabilität und Sicherheit des Produkts zu gewährleisten.

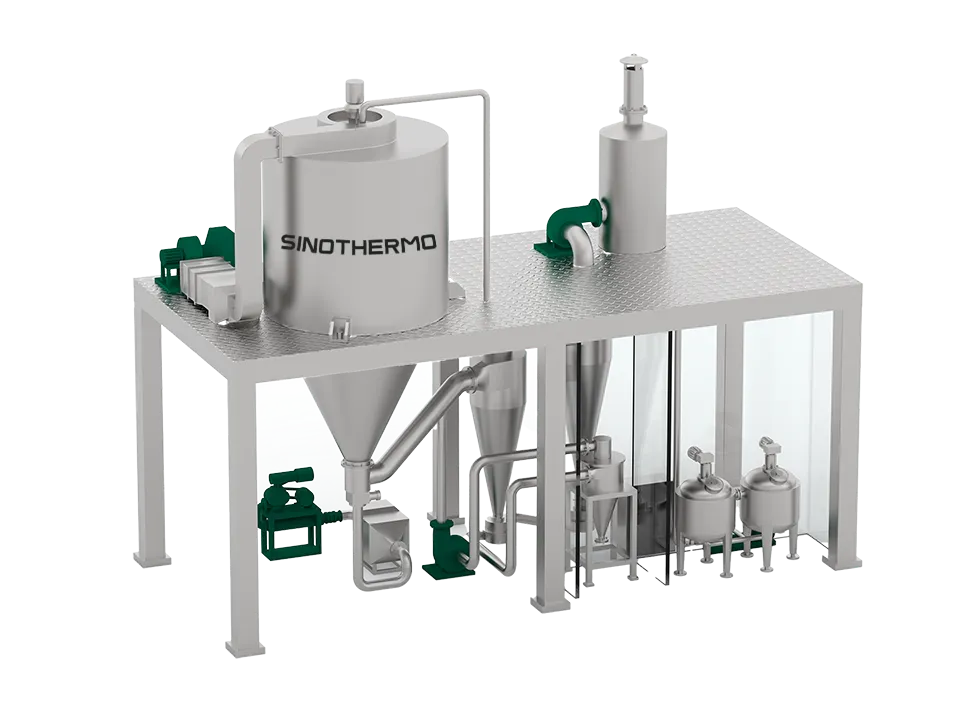

Der Trocknungsprozess kann auf verschiedene Arten erfolgen, jede mit ihren eigenen Vorteilen und Einschränkungen. Zwei häufig eingesetzte Techniken sind Schnelltrocknung und Sprühtrocknung. Schnelltrockner nutzen Konvektionstrocknung mit heißer Luft, um Feuchtigkeit schnell aus Materialien zu entfernen, während Sprühtrockner das Material in einen Strom heißer Luft sprühen, was eine Kontakttrocknung ermöglicht. Die Auswahl der geeigneten Trocknungsmethode wird durch Faktoren wie die Materialeigenschaften, die gewünschten Produktmerkmale, die Energieeffizienz und die Betriebsanforderungen bestimmt.

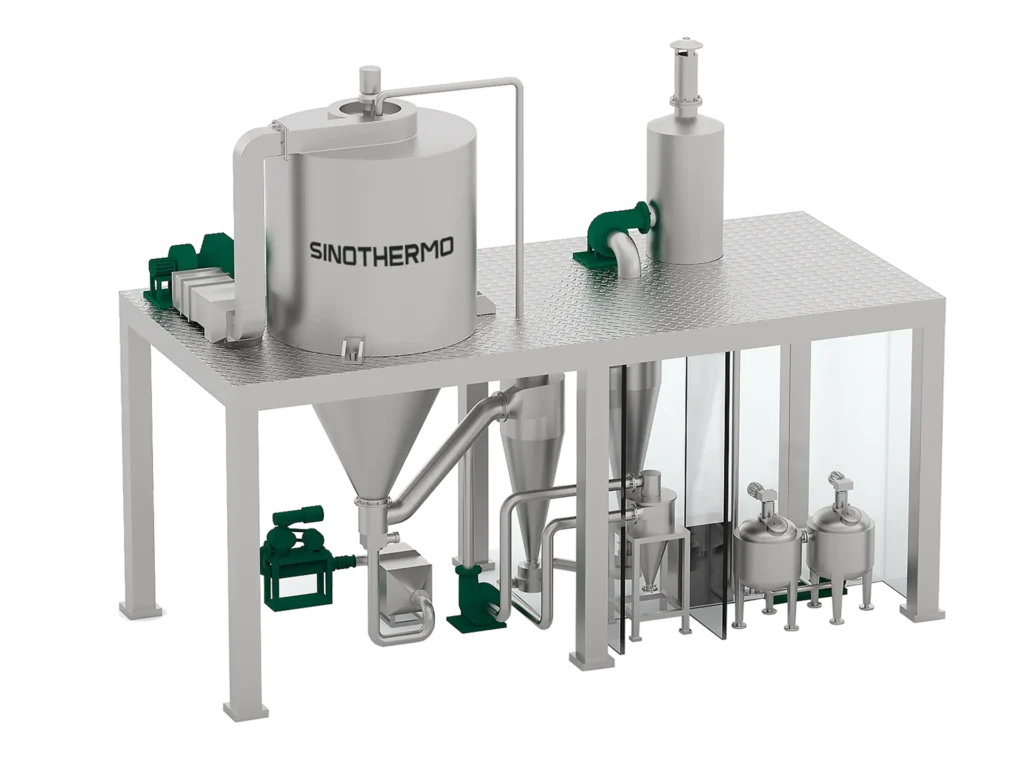

So funktionieren Blitztrockner

Stromtrockner arbeiten nach dem Prinzip der Konvektionstrocknung mit Heißluft. Das grundlegende Funktionsprinzip, wie auf Acmefil.com, „dreht sich um die gleichzeitige Einwirkung von heißer Luft und mechanischer Bewegung.“ Das feuchte Material wird kontinuierlich in den Trockner geleitet, wo es mit einem Strom heißer Luft in Kontakt kommt, wodurch die Feuchtigkeit schnell verdunstet.

Entsprechend Allgaier Process Technology„Ein Schnelltrockner ist eine Trocknungseinheit zum schnellen Trocknen feuchter und manchmal klumpiger Materialien bei hohen Temperaturen.“ Das Material wird der heißen Luft nur kurz, aber intensiv ausgesetzt, wodurch ein schnelles Trocknen ermöglicht wird und gleichzeitig die Hitzeeinwirkung, die hitzeempfindliche Produkte beschädigen könnte, minimiert wird.

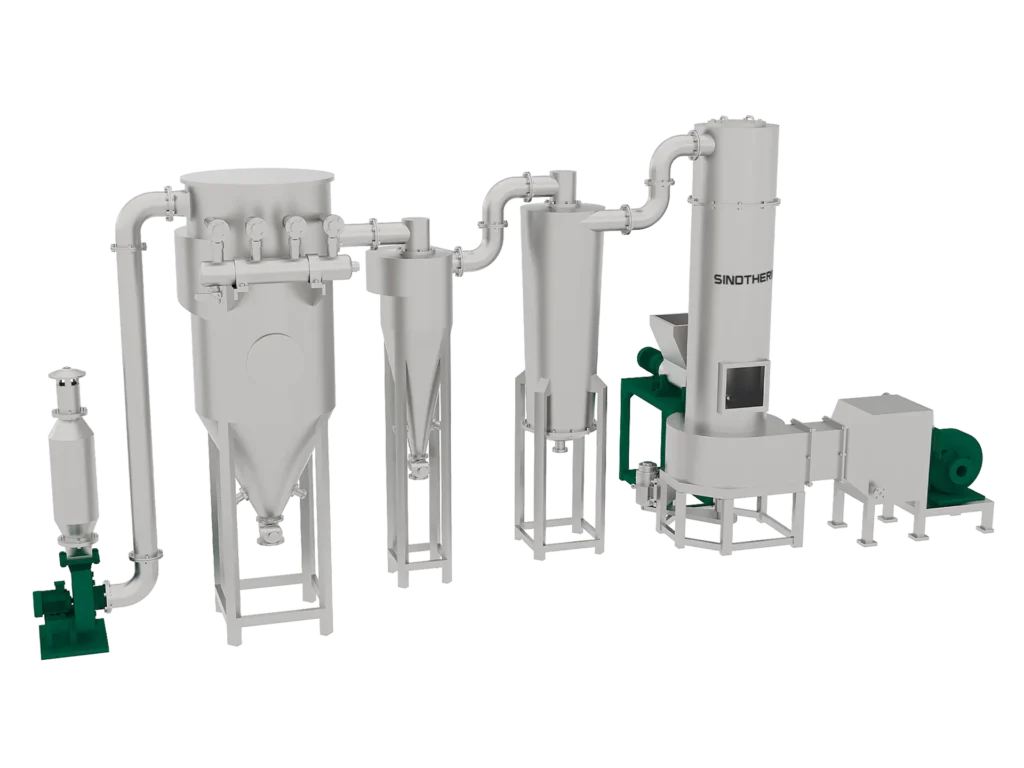

Funktionsweise von Sprühtrocknern

Sprühtrockner arbeiten nach dem Prinzip der Kontakttrocknung, bei der ein flüssiger Ausgangsstoff in feine Tröpfchen zerstäubt und einem heißen Luftstrom ausgesetzt wird. Die wichtigsten Schritte im Sprühtrocknungsprozess sind:

- Die Flüssigkeit wird in einen Zerstäuber gepumpt, der sie in einen Sprühnebel aus winzigen Tröpfchen zerteilt.

- Der zerstäubte Sprühnebel wird dann mit einem Strom heißer Luft oder Gases in Kontakt gebracht, was zu einer schnellen Verdunstung der Flüssigkeit und zur Bildung getrockneter Partikel führt.

- Die getrockneten Partikel werden normalerweise mithilfe eines Zyklons oder Beutelfilters vom Luftstrom getrennt und als Pulver gesammelt.

Die Zerstäubungsphase ist entscheidend für die Schaffung einer großen Oberfläche für eine effiziente Trocknung. Grundlagen der Sprühtrocknung„Die Zerstäubungsphase dient dazu, Tröpfchen mit einer bestimmten Größenverteilung und einem bestimmten Muster zu erzeugen, um die Wärme- und Massenübertragungsraten während der Trocknungsphase zu optimieren.“

Energieeffizienzvergleich

Ein wichtiger Faktor bei der Wahl zwischen einem Schnelltrockner und einem Sprühtrockner ist die Energieeffizienz. Schnelltrockner sind tendenziell energieeffizienter beim Trocknen von Materialien mit hohem Anfangsfeuchtigkeitsgehalt. Laut Engitech„Schnelltrockner sind schneller, energieeffizienter und benötigen weniger Stellfläche als herkömmliche Trocknungsmethoden wie Rotations- oder Sprühtrockner.“ Dies liegt daran, dass der schnelle, konvektionsbasierte Trocknungsprozess in einem Schnelltrockner große Mengen Feuchtigkeit rasch und effizient entfernen kann.

Andererseits sind Sprühtrockner im Allgemeinen besser für hitzeempfindliche Materialien geeignet, die sanftere Trocknungsbedingungen erfordern. Wie von Hosokawa Micron BV„Umfangreiche Tests haben gezeigt, dass der kontinuierliche Flash-Mühlentrockner von DMR häufig vorhandene Sprühtrocknungsprozesse ersetzen und erhebliche Energieeinsparungen erzielen kann, insbesondere bei der Verarbeitung hitzeempfindlicher Produkte.“ Bei Materialien, die höheren Temperaturen standhalten, kann die Energieeffizienz des Flash-Trockners die Vorteile des schonenderen Trocknungsprozesses des Sprühtrockners überwiegen.

Partikelgrößenkontrolle

Einer der Hauptunterschiede zwischen Schnelltrocknern und Sprühtrocknern liegt in ihrer Fähigkeit, die Partikelgröße des getrockneten Produkts zu kontrollieren. Schnelltrockner bewahren im Allgemeinen die ursprüngliche Partikelgröße des Eingangsmaterials und eignen sich daher für Anwendungen, bei denen die Beibehaltung der anfänglichen Partikelgrößenverteilung wichtig ist. [1].

Andererseits bieten Sprühtrockner eine größere Flexibilität bei der Herstellung feiner Pulver mit einer kontrollierten Partikelgrößenverteilung. Durch die Anpassung von Parametern wie Zerstäubungsdruck, Förderleistung und Trocknungsluftbedingungen können Sprühtrockner Partikel von einigen Mikrometern bis zu Hunderten von Mikrometern erzeugen. [2]. Diese Fähigkeit, feine Pulver herzustellen, ist insbesondere bei pharmazeutischen Anwendungen von Vorteil, bei denen die Partikelgröße Eigenschaften wie Auflösungsrate, Bioverfügbarkeit und Fließfähigkeit beeinflussen kann.

Stellfläche der Ausrüstung

Ein wesentlicher Unterschied zwischen Schnelltrocknern und Sprühtrocknern ist ihr physischer Platzbedarf oder die Menge an Bodenfläche, die sie benötigen. Schnelltrockner haben im Vergleich zu Sprühtrocknern in der Regel einen geringeren Platzbedarf, was sie zu einer platzsparenderen Option macht, wenn die Bodenfläche begrenzt ist. Wie in einem Artikel von Pulver und Schüttgüter„Aufgrund der Dispersion als dünne Schicht benötigt der mechanische Schnelltrockner im Vergleich zu Ring- und Sprühtrocknern typischerweise einen geringeren Platzbedarf.“

Im Gegensatz dazu benötigen Sprühtrockner aufgrund der erforderlichen Zusatzausrüstung wie Zerstäuber, Trockenkammer und Zyklonabscheider tendenziell mehr Stellfläche. Die größere Größe von Sprühtrocknern kann in Anlagen mit begrenztem Platzangebot eine Einschränkung darstellen. Wenn die Stellfläche ein großes Problem darstellt, ist ein Schnelltrockner möglicherweise die geeignetere Wahl für Trocknungsvorgänge.

Wann Sie sich für einen Schnelltrockner entscheiden sollten

Schnelltrockner eignen sich gut zum Trocknen von pumpfähigen Materialien mit hohem Feuchtigkeitsgehalt und sind daher eine gängige Wahl in Branchen wie der chemischen Verarbeitung und Abwasserbehandlung. Laut Dedert Corporation, einem führenden Trocknerhersteller, bieten Schnelltrockner mehrere entscheidende Vorteile:

Erstens benötigen sie im Vergleich zu anderen Trocknertypen relativ wenig Stellfläche, was sie ideal macht, wenn die Stellfläche begrenzt ist. Schnelltrockner können außerdem die ursprüngliche Partikelgröße des Ausgangsmaterials bewahren, was bei der Verarbeitung körniger oder kristalliner Feststoffe ein wichtiger Aspekt ist.

Für hitzeempfindliche Materialien, die bei hohen Temperaturen zerfallen könnten, bietet die Schnelltrocknung einen schnellen Prozess mit kurzer Verweilzeit. Die kurze Trocknungszeit minimiert die Belastung durch erhöhte Temperaturen. Darüber hinaus sind die Anschaffungskosten von Schnelltrocknern im Vergleich zu Sprühtrocknern tendenziell geringer, was die erforderliche Anfangsinvestition reduziert.

Wann Sie einen Sprühtrockner wählen sollten

Sprühtrockner sind die bevorzugte Wahl bei der Herstellung von sehr feinen Pulvern mit enger Partikelgrößenverteilung. Ihre Fähigkeit, Flüssigkeiten in einen Tröpfchennebel zu zerstäuben, führt zu extrem kleinen getrockneten Partikeln, oft im Bereich von 10-100 Mikrometern. Wie von Sprühtrockner„Durch die Sprühtrocknung ist eine präzise Kontrolle der Partikelgröße möglich, was zu gleichmäßigen und konsistenten Endprodukten führt.“

Ein weiterer wichtiger Vorteil von Sprühtrocknern ist ihre Fähigkeit, kontinuierliche Trocknungsvorgänge mit hohem Durchsatz durchzuführen. Sie können große Mengen flüssigen Ausgangsmaterials in getrocknete Pulverform verarbeiten. Dadurch sind sie für die Produktion im industriellen Maßstab gut geeignet.

Sprühtrockner bieten Flexibilität hinsichtlich der Arten von Ausgangsmaterialien, die sie verarbeiten können. Ob Lösungen, Schlämme oder pumpbare Flüssigkeiten mit gelösten oder suspendierten Feststoffen – Sprühtrockner können eine breite Palette von Ausgangsmaterialien effektiv zu Pulver trocknen.

Sprühtrockner erzeugen nicht nur feine Pulver, sondern ermöglichen auch eine genaue Kontrolle der Partikelgrößenverteilung des getrockneten Produkts. Parameter wie Zerstäuberdesign, Trocknungsluftstrom und Verweilzeit können angepasst werden, um die endgültigen Partikelgrößeneigenschaften genau zu kontrollieren.

Sprühtrockner können im Vergleich zu Schnelltrocknern auch Ausgangsmaterialien mit höherem Anfangsfeuchtigkeitsgehalt verarbeiten. Ihr Design entfernt Feuchtigkeit effizient durch Kontakttrocknung, wenn der Flüssigkeitssprühnebel auf die heiße Trocknungsluft trifft.

Wichtige zu bewertende Materialeigenschaften

Bei der Wahl zwischen einem Schnelltrockner und einem Sprühtrockner müssen mehrere wichtige Materialeigenschaften sorgfältig geprüft werden:

Anfangsfeuchtigkeit: Der anfängliche Feuchtigkeitsgehalt des Materials ist ein kritischer Faktor. Schnelltrockner sind besser für Materialien mit hohem anfänglichen Feuchtigkeitsgehalt (>50%) geeignet, während Sprühtrockner einen größeren Bereich bewältigen können, bei sehr hohen Feuchtigkeitsgehalten jedoch weniger effizient sein können (Quelle).

Gewünschte Partikelgröße: Wenn die Erhaltung der ursprünglichen Partikelgröße wichtig ist, ist die Schnelltrocknung die bessere Wahl. Die Sprühtrocknung hingegen eignet sich hervorragend zur Herstellung sehr feiner, gleichmäßiger Pulver bis in den Mikronbereich (Quelle).

Temperatursensitivität: Für hitzeempfindliche Materialien, die bei hohen Temperaturen zerfallen können, ist Sprühtrocknung möglicherweise vorzuziehen, da die kurze Verweilzeit die Einwirkung erhöhter Temperaturen begrenzt. Bei der Schnelltrocknung werden niedrigere Temperaturen, dafür aber längere Zeiträume verwendet.

Andere betriebliche Faktoren

Neben den grundlegenden technischen Aspekten der Energieeffizienz und der Partikelgrößenkontrolle müssen bei der Entscheidung zwischen einem Schnelltrockner und einem Sprühtrockner auch mehrere andere Betriebsfaktoren berücksichtigt werden. Dazu gehören:

Platzbeschränkungen: Flash-Trockner haben in der Regel einen geringeren Platzbedarf als Sprühtrockner, was sie für Anlagen mit begrenzter Grundfläche vorteilhaft macht. Wie von Kason Corporation„Flash-Trockner sind kompakt und benötigen für die Installation eine relativ kleine Fläche.“

Betriebskosten: Die Betriebskosten für die Lufterwärmung sowie für eventuelle Lösemittelrückgewinnungssysteme sollten anhand der erwarteten Durchsatzmengen bewertet werden. Sprühtrockner verursachen aufgrund ihres Dauerbetriebs im Allgemeinen höhere Betriebskosten.

Durchsatzanforderungen: Für hohe, kontinuierliche Trocknungsanforderungen werden häufig Sprühtrockner bevorzugt, da sie größere Fördermengen bewältigen können. Umgekehrt können Schnelltrockner für geringere Durchsätze oder Batch-Betrieb besser geeignet sein.

Kontinuierliche Verarbeitung im Vergleich zur Batch-Verarbeitung: Sprühtrockner sind grundsätzlich für den Dauerbetrieb ausgelegt, während Schnelltrockner je nach Produktionsbedarf entweder für kontinuierliche oder Batch-Zyklen konfiguriert werden können.

Ökonomischer Vergleich

Bei der Bewertung der Wirtschaftlichkeit von Schnelltrocknern im Vergleich zu Sprühtrocknern ist es wichtig, sowohl die anfänglichen Kapitalkosten als auch die laufenden Betriebskosten über die gesamte Lebensdauer der Anlage hinweg zu berücksichtigen. Im Allgemeinen sind die Kapitalkosten für Schnelltrockner im Vergleich zu Sprühtrocknern aufgrund ihrer einfacheren Konstruktion und ihres geringeren Platzbedarfs tendenziell niedriger (Quelle). Allerdings können Sprühtrockner für bestimmte Anwendungen energieeffizienter sein, wodurch die höheren Anfangsinvestitionen durch geringere Betriebskosten teilweise ausgeglichen werden können.

Aus Sicht der Betriebskosten haben Sprühtrockner typischerweise einen höheren Energiebedarf, da mehr Wasser aus dem Ausgangsmaterial verdampft werden muss. Schnelltrockner sind im Allgemeinen effizienter beim Trocknen von Materialien mit hohem Anfangsfeuchtigkeitsgehalt. Die Arbeitskosten sind bei beiden Technologien relativ ähnlich. Letztendlich sollte eine detaillierte Gesamtbetriebskostenanalyse durchgeführt werden, bei der die Betriebskosten, Durchsatzanforderungen und gewünschten Produkteigenschaften berücksichtigt werden (Quelle).

Testen und Validieren

Die Auswahl der richtigen Trocknungsausrüstung ist für die Optimierung des Betriebs von entscheidender Bedeutung, und Pilotversuche sind dabei ein unschätzbares Hilfsmittel. Wie hervorgehoben durch De Dietrich Process SystemsBei Pilotversuchen wird eine Miniaturversion des Produktionsbetriebs erstellt, die wertvolles Feedback bei minimalem Risiko liefert. Durch die Zusammenarbeit mit erfahrenen Anbietern wie Glenro Inc., das über mehr als 60 Jahre Erfahrung in der Prozessentwicklung und -prüfung verfügt, können Hersteller die Leistung potenzieller Trocknungslösungen mit ihren spezifischen Materialien und Betriebsbedingungen validieren.

Umfassende Tests und Dienstleistungen von Unternehmen wie De Dietrich Process Systems kann bei der Bewertung von Faktoren wie Energieeffizienz, Partikelgrößenverteilung und Produktqualität helfen. Dieser praktische Ansatz ermöglicht Feinabstimmung und Optimierung, bevor eine vollständige Installation vorgenommen wird. Dadurch werden Risiken minimiert und sichergestellt, dass die ausgewählte Trocknungstechnologie die spezifischen Anforderungen der Anwendung erfüllt.

Anwendungsbeispiele

Schnelltrockner eignen sich gut zum Trocknen von hochfeuchten, pumpfähigen Materialien wie Kaolin-Tonschlämmen bei der Herstellung von Füllstoffen und Beschichtungen. Wie bereits in der Trockner Eintrag von der University of Michigan: „Schnelltrockner werden auch verwendet, um feine, homogene, nicht agglomerierte Pulver herzustellen, wie beispielsweise den unten gezeigten Kaolin-Ton.“

Sprühtrockner werden in der pharmazeutischen Industrie häufig zur Herstellung von Trockenpulverformulierungen zur Inhalation verwendet. Dederts Sprühtrocknungsleitfaden„Sprühtrocknung ist eine kostengünstige Lösung zur Herstellung trockener Pulver aus flüssigen Lösungen oder Schlämmen. Sie ist besonders nützlich zum Trocknen hitzeempfindlicher Materialien wie Arzneimittel, Lebensmittel und einige Industrieprodukte.“

Optimierung des Trocknungsvorgangs

Das Trocknen ist ein kritischer Vorgang in chemischen und pharmazeutischen Herstellungsprozessen, der erhebliche Auswirkungen auf die Produktqualität, den Energieverbrauch und die allgemeine Betriebseffizienz hat. Die Optimierung der Trocknungsvorgänge ist für die Verbesserung der Prozesskontrolle, die Kostensenkung und die Verbesserung der Nachhaltigkeit von entscheidender Bedeutung.

Hersteller sollten mit erfahrenen Anbietern und Ingenieurbüros zusammenarbeiten, um ihre spezifischen Trocknungsanforderungen zu bewerten und die am besten geeignete Technologie auszuwählen. Faktoren wie Materialeigenschaften, gewünschte Partikelgröße, Energieeffizienz und Platzbeschränkungen sollten sorgfältig berücksichtigt werden. Pilottests und Validierung sind entscheidende Schritte, um sicherzustellen, dass die gewählte Trocknungslösung die Leistungsanforderungen erfüllt.

Durch die Zusammenarbeit mit Experten und den Einsatz fortschrittlicher Technologien wie Rührwerksnutschen-Filtertrockner oder Chemische Schaumsysteme (CFS)können Hersteller die Trocknungszeiten optimieren, den Energieverbrauch senken und die Prozesskontrolle verbessern. Kontinuierliche Verbesserung und Einführung innovativer Lösungen wie maschinelles Lernen für Vorhersage der Trocknungstemperaturen von Harzen, können die Trocknungsvorgänge weiter verbessern und die betriebliche Leistung steigern.

Abschluss

Die Auswahl der richtigen Trocknungstechnologie ist für die Optimierung der Abläufe in der chemischen und pharmazeutischen Produktion von entscheidender Bedeutung. Schnelltrockner und Sprühtrockner haben jeweils unterschiedliche Vorteile und eignen sich gut für unterschiedliche Anwendungen.

Schnelltrockner eignen sich hervorragend zum effizienten Trocknen von pumpfähigen Materialien mit hohem Feuchtigkeitsgehalt und bewahren dabei die ursprüngliche Partikelgröße. Sie sind eine kompakte Lösung mit geringeren Kapitalkosten und daher ideal bei begrenzter Stellfläche oder für hitzeempfindliche Materialien. Sie können jedoch keine ultrafeinen Pulver produzieren.

Sprühtrockner bieten mehr Flexibilität bei der Handhabung einer breiten Palette von Ausgangsmaterialien und der Herstellung sehr feiner, gleichmäßiger Pulver. Obwohl sie mehr Stellfläche und höhere Kapitalinvestitionen erfordern, ermöglichen Sprühtrockner eine genauere Kontrolle der Partikelgrößenverteilung und können höhere Anfangsfeuchtigkeitsgehalte bei höheren Durchsätzen verarbeiten.

Um die beste Trocknungstechnologie auszuwählen, bewerten Sie sorgfältig Ihre Materialeigenschaften, die gewünschten Partikeleigenschaften, Platzbeschränkungen und wirtschaftlichen Faktoren. Pilotversuche werden dringend empfohlen, um die Leistung zu validieren und die Betriebsparameter zu optimieren, bevor Sie in ein vollwertiges System investieren.

Die Zusammenarbeit mit erfahrenen Herstellern von Trocknungsanlagen oder Prozesstechnikunternehmen kann während des Auswahl-, Test- und Implementierungsprozesses wertvolle Unterstützung bieten. Ihr Fachwissen kann Ihnen dabei helfen, die für Ihre spezifischen Anforderungen am besten geeignete und effizienteste Trocknungslösung zu implementieren.

Ivey zeichnet sich dadurch aus, dass sie die Unternehmensrichtlinien durch wirkungsvolle Marketing- und Public-Relations-Strategien effektiv vermittelt und ihr Fachwissen in diesem Bereich unter Beweis stellt.

E-Mail: ivey.tang@sinothermo.com

Telefon: +86 19105155639