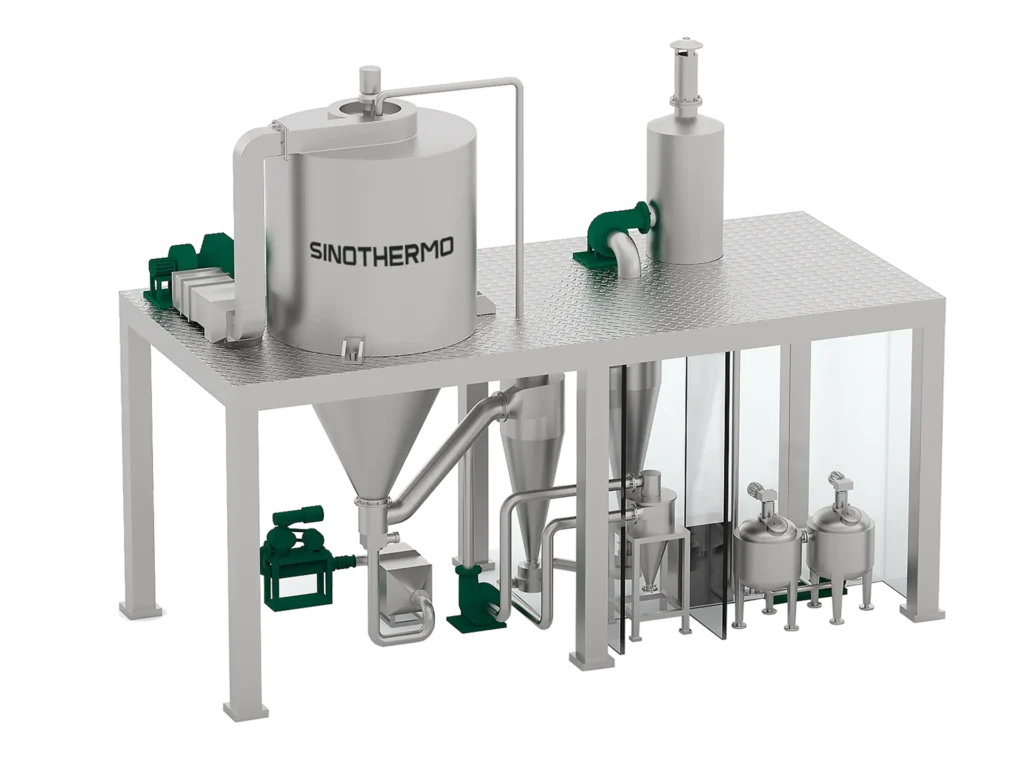

مقدمه ای بر خشک کردن در تولید مواد شیمیایی/دارویی

خشک کردن یک عملیات واحد حیاتی در صنایع شیمیایی و دارویی است که نقش مهمی در تولید طیف وسیعی از محصولات ایفا می کند. همانطور که توسط دایره المعارف بریتانیکا، صنایع شیمیایی مجموعه پیچیده ای از فرآیندها و عملیات مربوط به تولید مواد شیمیایی و مشتقات آنها را در بر می گیرد. در این صنعت، خشک کردن یک گام اساسی در حذف رطوبت از مواد، تضمین کیفیت، پایداری و ایمنی محصول است.

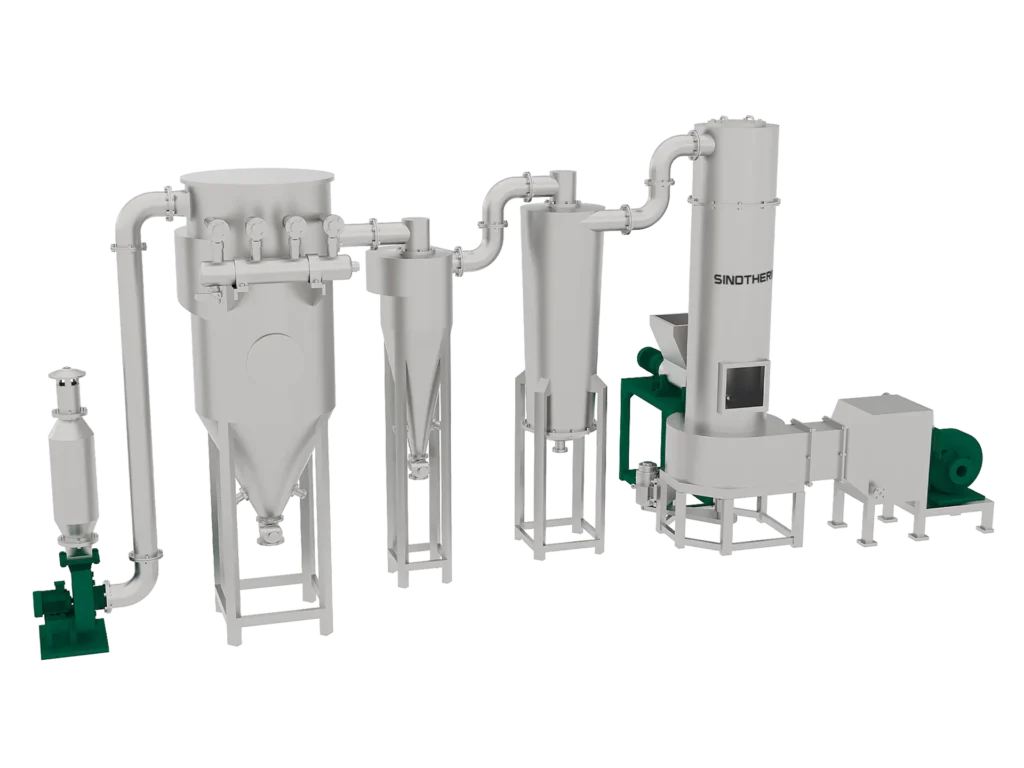

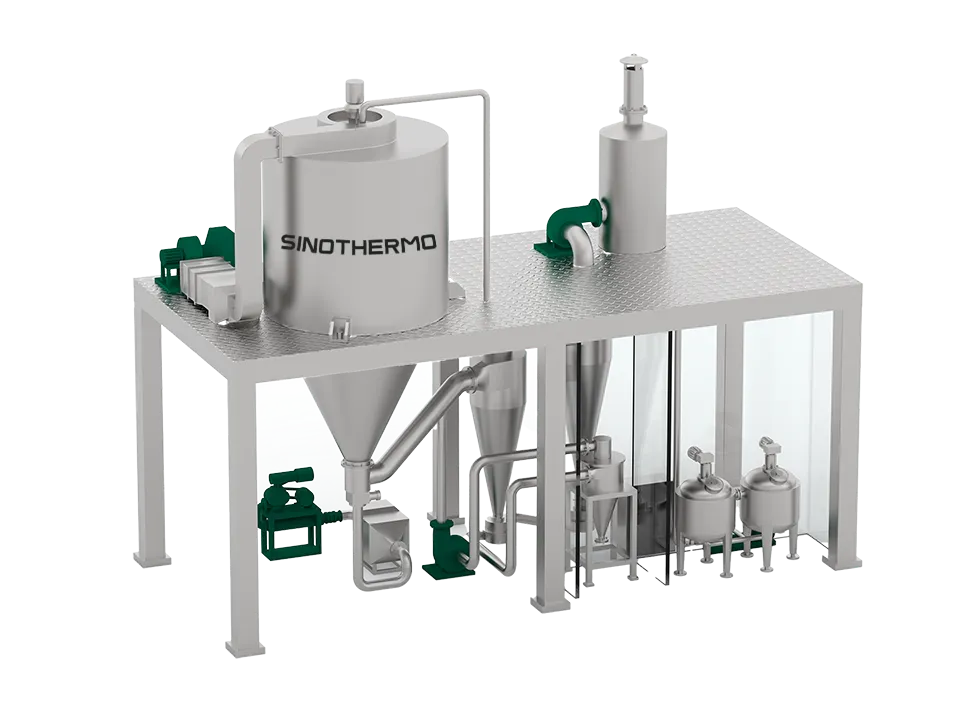

فرآیند خشک کردن را می توان از طریق روش های مختلفی انجام داد که هر کدام مزایا و محدودیت های خاص خود را دارند. دو روش متداول به کار گرفته شده عبارتند از خشک کردن فلاش و خشک کردن اسپری. خشک کن های فلاش از خشک کردن همرفت با هوای گرم برای حذف سریع رطوبت از مواد استفاده می کنند، در حالی که خشک کن های اسپری شامل اسپری کردن مواد در جریان هوای گرم هستند که امکان خشک شدن تماسی را فراهم می کند. انتخاب روش خشک کردن مناسب با عواملی مانند خواص مواد، ویژگی های محصول مورد نظر، بازده انرژی و نیازهای عملیاتی تعیین می شود.

نحوه عملکرد فلاش خشک کن ها

فلاش خشک کن بر اساس اصل خشک کردن همرفت با استفاده از هوای گرم کار کنید. اصل کار اصلی، همانطور که در توضیح داده شد Acmefil.com، "حول اعمال همزمان هوای گرم و حرکت مکانیکی می چرخد." مواد مرطوب به طور مداوم وارد خشک کن می شود، جایی که با جریان هوای گرم تماس پیدا می کند و به سرعت رطوبت را تبخیر می کند.

با توجه به فناوری فرآیند آلگایرفلاش خشک کن یک واحد خشک کن است که برای خشک کردن سریع مواد مرطوب و گاهی اوقات توده در دماهای بالا استفاده می شود. قرار گرفتن مواد در معرض هوای گرم مختصر اما شدید است و امکان خشک شدن سریع را فراهم می کند در حالی که قرار گرفتن در معرض حرارت را به حداقل می رساند که می تواند به محصولات حساس به گرما آسیب برساند.

نحوه عملکرد دستگاه های اسپری خشک کن

خشک کن های اسپری بر اساس اصل خشک کردن تماسی کار می کنند، جایی که ماده اولیه مایع به قطرات ریز اتمیزه می شود و در معرض جریان هوای گرم قرار می گیرد. مراحل کلیدی در فرآیند خشک کردن اسپری عبارتند از:

- خوراک مایع به داخل یک دستگاه اتمایزر پمپ می شود که آن را در یک اسپری از قطرات ریز پخش می کند.

- سپس اسپری اتمیزه شده با جریانی از هوا یا گاز داغ تماس می گیرد و باعث تبخیر سریع مایع و تشکیل ذرات خشک می شود.

- ذرات خشک شده معمولاً با استفاده از فیلتر سیکلون یا کیسه ای از جریان هوا جدا می شوند و به صورت پودر جمع آوری می شوند.

مرحله اتمیزه کردن برای ایجاد یک سطح بزرگ برای خشک کردن کارآمد بسیار مهم است. با توجه به اصول خشک کردن با اسپری"مرحله اتمیزه سازی برای ایجاد قطرات با توزیع اندازه و الگوی خاص برای بهینه سازی نرخ انتقال گرما و جرم در مرحله خشک کردن طراحی شده است."

مقایسه بازده انرژی

یکی از فاکتورهای کلیدی که باید در انتخاب بین فلش خشک کن و اسپری خشک کن در نظر گرفت، بهره وری انرژی است. فلاش خشک کن ها برای خشک کردن مواد با رطوبت اولیه بالا از نظر انرژی کارآمدتر هستند. با توجه به Engitech"درایورهای فلاش سریعتر، انرژی کارآمدتر هستند و نسبت به روشهای خشک کن سنتی مانند خشک کن های چرخشی یا اسپری به فضای کف کمتری نیاز دارند." این به این دلیل است که فرآیند خشک کردن سریع و مبتنی بر همرفت در یک خشک کن فلاش می تواند مقادیر زیادی از رطوبت را به سرعت و کارآمد حذف کند.

از طرف دیگر، خشک کن های اسپری معمولاً برای مواد حساس به حرارت که به شرایط خشک کردن ملایم تری نیاز دارند، مناسب تر هستند. همانطور که توسط هوسوکاوا میکرون بی وی"تست های گسترده نشان داده است که خشک کن فلاش میل مداوم DMR اغلب می تواند جایگزین فرآیندهای خشک کردن اسپری موجود شود و به صرفه جویی قابل توجهی در مصرف انرژی دست یابد، به خصوص در هنگام کار با محصولات حساس به حرارت." برای موادی که می توانند دماهای بالاتر را تحمل کنند، بازده انرژی فلاش خشک کن ممکن است از مزایای فرآیند خشک کردن ملایم تر خشک کن اسپری بیشتر باشد.

کنترل اندازه ذرات

یکی از تفاوت های کلیدی بین فلش خشک کن ها و اسپری خشک کن ها در توانایی آنها برای کنترل اندازه ذرات محصول خشک است. خشک کن های فلاش عموماً اندازه ذرات اولیه مواد ورودی را حفظ می کنند و آنها را برای کاربردهایی که حفظ توزیع اندازه ذرات اولیه مهم است مناسب می کند. [1].

از سوی دیگر، خشک کن های اسپری انعطاف پذیری بیشتری در تولید پودرهای ریز با توزیع اندازه ذرات کنترل شده ارائه می دهند. با تنظیم پارامترهایی مانند فشار اتمیزاسیون، سرعت تغذیه و شرایط هوای خشک کردن، اسپری خشک کن ها می توانند ذرات از چند میکرومتر تا صدها میکرومتر را ایجاد کنند. [2]. این توانایی برای تولید پودرهای ریز به ویژه در کاربردهای دارویی مفید است، جایی که اندازه ذرات می تواند بر خواصی مانند سرعت انحلال، فراهمی زیستی و جریان پذیری تأثیر بگذارد.

ردپای تجهیزات

یکی از تفاوت های کلیدی بین فلاش خشک کن ها و اسپری خشک کن ها، ردپای فیزیکی آنها یا میزان فضای کف مورد نیاز آنها است. خشککنهای فلاش معمولاً نسبت به خشککنهای اسپری ردپای کوچکتری دارند، و در صورت محدود بودن فضای کف، گزینهای با فضای کارآمدتر هستند. همانطور که در مقاله ای از پودر و جامدات فلهبا توجه به پراکندگی آن به عنوان یک لایه نازک، فلاش خشک کن مکانیکی معمولاً در مقایسه با خشک کن های حلقه ای و اسپری به ردپای کوچکتری نیاز دارد.

در مقابل، خشک کن های اسپری به دلیل تجهیزات اضافی مورد نیاز مانند اتومایزر، محفظه خشک کن و جداکننده سیکلون، ردپای بیشتری دارند. اندازه بزرگتر خشک کن های اسپری می تواند محدودیتی در تاسیسات با فضای محدود در دسترس باشد. اگر فضای کف یک نگرانی عمده است، فلش خشک کن ممکن است انتخاب مناسب تری برای عملیات خشک کردن باشد.

زمان انتخاب فلش خشک کن

فلاش خشک کن ها برای خشک کردن مواد با رطوبت بالا و قابل پمپاژ مناسب هستند و آنها را به گزینه ای متداول در صنایعی مانند فرآوری شیمیایی و تصفیه فاضلاب تبدیل می کند. با توجه به شرکت ددرتفلاش خشک کن ها، یک تولید کننده پیشرو در خشک کن، چندین مزیت کلیدی دارند:

اولاً، ردپای نسبتاً کوچکی در مقایسه با سایر انواع خشک کن دارند، و در مواقعی که فضای کف محدود است، آنها را ایده آل می کند. خشک کن های فلاش همچنین می توانند اندازه ذرات اولیه مواد خوراک را حفظ کنند، که در هنگام برخورد با جامدات دانه ای یا کریستالی مورد توجه قرار می گیرد.

برای مواد حساس به گرما که می توانند در دماهای بالا تجزیه شوند، خشک کردن فلاش فرآیندی سریع و با زمان ماندگاری کم را فراهم می کند. زمان خشک شدن کوتاه، قرار گرفتن در معرض دماهای بالا را به حداقل می رساند. علاوه بر این، درایورهای فلاش در مقایسه با اسپری خشک کن ها هزینه سرمایه کمتری دارند و سرمایه گذاری اولیه مورد نیاز را کاهش می دهند.

زمان انتخاب اسپری خشک کن

هنگام تولید پودرهای بسیار ریز با توزیع اندازه ذرات محکم، خشک کن های اسپری انتخاب ارجح هستند. توانایی آنها در اتمیزه کردن مایعات به صورت اسپری قطرات منجر به ایجاد ذرات بسیار کوچک خشک شده، اغلب در محدوده 10-10 میکرون می شود. همانطور که توسط اسپری خشک کن، "خشک کردن با اسپری امکان کنترل دقیق بر اندازه ذرات را فراهم می کند و در نتیجه محصولات نهایی یکنواخت و یکنواخت ایجاد می شود."

یکی دیگر از مزیت های کلیدی خشک کن های اسپری، توانایی آنها در انجام عملیات خشک کردن مداوم با توان عملیاتی بالا است. آنها می توانند حجم زیادی از مواد خوراک مایع را به شکل پودر خشک تبدیل کنند. این باعث می شود آنها برای تولید در مقیاس صنعتی مناسب باشند.

اسپری خشک کن ها از نظر انواع مواد خوراکی که می توانند با آنها کار کنند، انعطاف پذیری را ارائه می دهند. خواه محلول ها، دوغاب ها یا مایعات قابل پمپاژ با مواد جامد محلول یا معلق، خشک کن های اسپری می توانند به طور موثر طیف وسیعی از مواد اولیه را به پودر تبدیل کنند.

خشک کن های اسپری علاوه بر تولید پودرهای ریز، کنترل دقیقی بر توزیع اندازه ذرات محصول خشک شده را امکان پذیر می کنند. پارامترهایی مانند طراحی اتمایزر، جریان هوای خشک شدن، و زمان ماند را می توان برای کنترل دقیق مشخصات اندازه ذرات نهایی تنظیم کرد.

اسپری خشک کن ها همچنین می توانند مواد خوراکی با رطوبت اولیه بالاتر در مقایسه با فلاش خشک کن ها را در خود جای دهند. طراحی آنها به طور موثر رطوبت را از طریق خشک کردن تماسی حذف می کند زیرا اسپری مایع با هوای خشک کننده گرم برخورد می کند.

خواص کلیدی مواد برای ارزیابی

هنگام انتخاب بین فلاش خشک کن یا اسپری خشک کن، چندین ویژگی کلیدی مواد باید به دقت ارزیابی شود:

محتوای رطوبت اولیه: سطح رطوبت اولیه مواد یک عامل مهم است. خشک کن های فلاش برای موادی با رطوبت اولیه بالا (>50%) مناسب تر هستند، در حالی که خشک کن های اسپری می توانند محدوده وسیع تری را تحمل کنند اما ممکن است برای سطوح رطوبت بسیار بالا کارایی کمتری داشته باشند.منبع).

اندازه ذرات مورد نظر: اگر حفظ اندازه ذرات اصلی مهم است، خشک کردن با فلاش انتخاب بهتری است. از طرف دیگر، خشک کردن اسپری در تولید پودرهای بسیار ریز و یکنواخت تا محدوده میکرون برتری دارد.منبع).

حساسیت به دما: برای مواد حساس به گرما که می توانند در دماهای بالا تجزیه شوند، خشک کردن اسپری ممکن است ترجیح داده شود زیرا زمان کوتاه مدت قرار گرفتن در معرض دماهای بالا را محدود می کند. خشک کردن فلاش از دماهای پایین تر اما برای مدت طولانی تر استفاده می کند.

سایر عوامل عملیاتی

فراتر از ملاحظات فنی اصلی بازده انرژی و کنترل اندازه ذرات، چندین فاکتور عملیاتی دیگر باید هنگام انتخاب بین خشک کن فلاش یا خشک کن اسپری سنجیده شود. این موارد عبارتند از:

محدودیتهای فضایی: خشککنهای فلش معمولاً نسبت به خشککنهای اسپری ردپای تجهیزات کوچکتری دارند، که آنها را برای تأسیساتی با فضای کف محدود مفید میکند. همانطور که توسط شرکت کاسون, "فلاش خشک کن ها جمع و جور هستند و به فضای نسبتاً کوچکی برای نصب نیاز دارند."

هزینه های آب و برق: هزینه های عملیاتی مرتبط با گرمایش هوا، و همچنین هر سیستم بازیابی حلال، باید بر اساس حجم های خروجی پیش بینی شده ارزیابی شود. اسپری خشک کن ها به دلیل کارکرد مداوم، عموماً هزینه های آب و برق بیشتری دارند.

نیازهای توان مصرفی: برای نیازهای خشک کردن مداوم و حجم بالا، خشک کن های اسپری اغلب به دلیل توانایی آنها در رسیدگی به نرخ های تغذیه بیشتر ترجیح داده می شوند. برعکس، درایوهای فلاش ممکن است برای عملیات کمتر یا دسته ای مناسب تر باشند.

پردازش پیوسته در مقابل دسته ای: خشک کن های اسپری ذاتاً برای عملکرد مداوم طراحی شده اند، در حالی که خشک کن های فلش بسته به نیاز تولید می توانند برای چرخه های پیوسته یا دسته ای پیکربندی شوند.

مقایسه اقتصادی

هنگام ارزیابی اقتصادی فلاش خشک کن ها در مقابل خشک کن های اسپری، مهم است که هم هزینه های سرمایه اولیه و هم هزینه های عملیاتی جاری در طول عمر تجهیزات را در نظر بگیرید. به طور کلی، فلاش خشککنها به دلیل طراحی سادهتر و فضای کوچکتر، هزینههای سرمایه کمتری نسبت به خشککنهای اسپری دارند.منبع). با این حال، خشک کن های اسپری می توانند برای کاربردهای خاص از نظر انرژی کارآمدتر باشند، که می تواند برخی از سرمایه گذاری های اولیه بالاتر را از طریق کاهش هزینه های آب و برق جبران کند.

از منظر هزینه عملیاتی، خشک کن های اسپری معمولاً نیاز به انرژی بیشتری دارند زیرا آب بیشتری باید از مواد خوراک تبخیر شود. درایورهای فلاش معمولاً هنگام خشک کردن مواد با رطوبت اولیه بالا کارایی بیشتری دارند. هزینه های نیروی کار بین دو فناوری نسبتاً مشابه است. در نهایت، تجزیه و تحلیل هزینه کل مالکیت باید با در نظر گرفتن نرخ بهره، نیازهای توان عملیاتی و ویژگی های محصول مورد نظر انجام شود.منبع).

تست و اعتبارسنجی

انتخاب تجهیزات خشک کن مناسب برای بهینه سازی عملیات بسیار مهم است و آزمایش آزمایشی ابزاری ارزشمند در این فرآیند است. همانطور که توسط سیستم های فرآیند دیتریش، آزمایش آزمایشی شامل ایجاد یک نسخه مینیاتوری از عملیات در مقیاس تولید، ارائه بازخورد ارزشمند با حداقل خطر است. با همکاری با فروشندگان مجرب مانند شرکت گلنرو، که بیش از 60 سال تجربه در توسعه و آزمایش فرآیند دارد، تولید کنندگان می توانند عملکرد راه حل های بالقوه خشک کردن را با مواد خاص و شرایط عملیاتی خود تأیید کنند.

تست و خدمات جامع ارائه شده توسط شرکت هایی مانند سیستم های فرآیند دیتریش می تواند به ارزیابی عواملی مانند بهره وری انرژی، توزیع اندازه ذرات و کیفیت محصول کمک کند. این رویکرد عملی امکان تنظیم دقیق و بهینهسازی را قبل از اجرای نصب در مقیاس کامل فراهم میکند، خطرات را به حداقل میرساند و اطمینان حاصل میکند که فناوری خشک کردن انتخابی مطابق با الزامات خاص برنامه است.

نمونه های کاربردی

خشک کن های فلش برای خشک کردن مواد با رطوبت بالا و قابل پمپاژ مانند دوغاب های خاک رس کائولن در تولید پرکننده ها و پوشش ها مناسب هستند. همانطور که در خشک کن نوشته دانشگاه میشیگان، «درایرهای فلاش همچنین برای تولید پودرهای خوب، همگن و غیرآگلومره، مانند خاک رس کائولین که در زیر نشان داده شده است، استفاده می شود.»

اسپری خشک کن معمولا در صنعت داروسازی برای تولید فرمولاسیون پودر خشک برای استنشاق استفاده می شود. با توجه به راهنمای خشک کردن اسپری Dedert"خشک کردن با اسپری یک راه حل مقرون به صرفه برای تولید پودرهای خشک از محلول ها یا دوغاب های مایع است. به ویژه برای خشک کردن مواد حساس به حرارت مانند داروها، غذاها و برخی محصولات صنعتی مفید است.

بهینه سازی عملیات خشک کردن

خشک کردن یک عملیات حیاتی در فرآیندهای تولید شیمیایی و دارویی است که تأثیرات قابل توجهی بر کیفیت محصول، مصرف انرژی و راندمان عملیاتی کلی دارد. بهینه سازی عملیات خشک کردن برای بهبود کنترل فرآیند، کاهش هزینه ها و افزایش پایداری ضروری است.

تولیدکنندگان باید با فروشندگان با تجربه و شرکت های مهندسی همکاری کنند تا نیازهای خشک کردن خاص خود را ارزیابی کنند و مناسب ترین فناوری را انتخاب کنند. عواملی مانند خواص مواد، اندازه ذرات مورد نظر، بازده انرژی و محدودیت های ردپا باید به دقت در نظر گرفته شوند. آزمایش آزمایشی و اعتبار سنجی مراحل بسیار مهمی هستند تا اطمینان حاصل شود که راه حل خشک کن انتخابی الزامات عملکرد را برآورده می کند.

با کار با کارشناسان و استفاده از فناوری های پیشرفته مانند فیلتر خشک کن Nutsche هم زده یا سیستم های فوم شیمیایی (CFS)، تولید کنندگان می توانند زمان خشک شدن را بهینه کنند، مصرف انرژی را کاهش دهند و کنترل فرآیند را بهبود بخشند. بهبود مستمر و اتخاذ راه حل های نوآورانه، مانند یادگیری ماشین برای پیش بینی دمای خشک شدن رزین، می تواند عملیات خشک کردن را بیشتر بهبود بخشد و برتری عملیاتی را افزایش دهد.

نتیجه گیری

انتخاب تکنولوژی خشک کردن مناسب برای بهینه سازی عملیات در تولید مواد شیمیایی و دارویی بسیار مهم است. خشک کن های فلش و اسپری خشک کن ها هر کدام مزایای مشخصی دارند و برای کاربردهای مختلف مناسب هستند.

خشک کن های فلش در خشک کردن کارآمد مواد با رطوبت بالا و قابل پمپاژ و در عین حال حفظ اندازه ذرات اصلی عالی هستند. آنها یک راه حل جمع و جور با هزینه های سرمایه کمتر هستند، و زمانی که فضای کف محدود است یا برای مواد حساس به گرما، آنها را ایده آل می کند. با این حال، آنها نمی توانند پودرهای بسیار ریز تولید کنند.

اسپری خشک کن ها انعطاف پذیری بیشتری را در کار با طیف وسیعی از مواد خوراک و تولید پودرهای بسیار ریز و یکنواخت ارائه می دهند. در حالی که خشککنهای اسپری به ردپای بزرگتر و سرمایهگذاری بیشتری نیاز دارند، کنترل دقیقتری بر توزیع اندازه ذرات میدهند و میتوانند رطوبت اولیه بالاتری را در خروجیهای بالاتر کنترل کنند.

برای انتخاب بهترین تکنولوژی خشک کردن، خواص مواد، ویژگی های ذرات مورد نظر، محدودیت های فضا و عوامل اقتصادی را به دقت ارزیابی کنید. آزمایش آزمایشی برای اعتبارسنجی عملکرد و بهینه سازی پارامترهای عملیاتی قبل از سرمایه گذاری در یک سیستم در مقیاس کامل بسیار توصیه می شود.

همکاری با تولید کنندگان تجهیزات خشک کن با تجربه یا شرکت های مهندسی فرآیند می تواند راهنمایی های ارزشمندی را در سراسر فرآیند انتخاب، آزمایش و اجرا ارائه دهد. تخصص آنها می تواند به شما در اجرای مناسب ترین و کارآمدترین راه حل خشک کن برای نیازهای خاص خود کمک کند.

آیوی در انتقال موثر دستورالعملهای شرکت از طریق استراتژیهای تاثیرگذار بازاریابی و روابط عمومی، مهارت خود را در این زمینه به نمایش میگذارد.

ایمیل: ivey.tang@sinothermo.com

تلفن: +86 19105155639