Pengantar Pengeringan dalam Manufaktur Kimia/Farmasi

Pengeringan merupakan unit operasi penting dalam industri kimia dan farmasi, yang memainkan peran penting dalam produksi berbagai macam produk. Seperti yang dijelaskan oleh Ensiklopedia Britannica, industri kimia mencakup serangkaian proses dan operasi kompleks yang terlibat dalam pembuatan bahan kimia dan turunannya. Dalam industri ini, pengeringan merupakan langkah penting dalam menghilangkan kelembapan dari bahan, memastikan kualitas, stabilitas, dan keamanan produk.

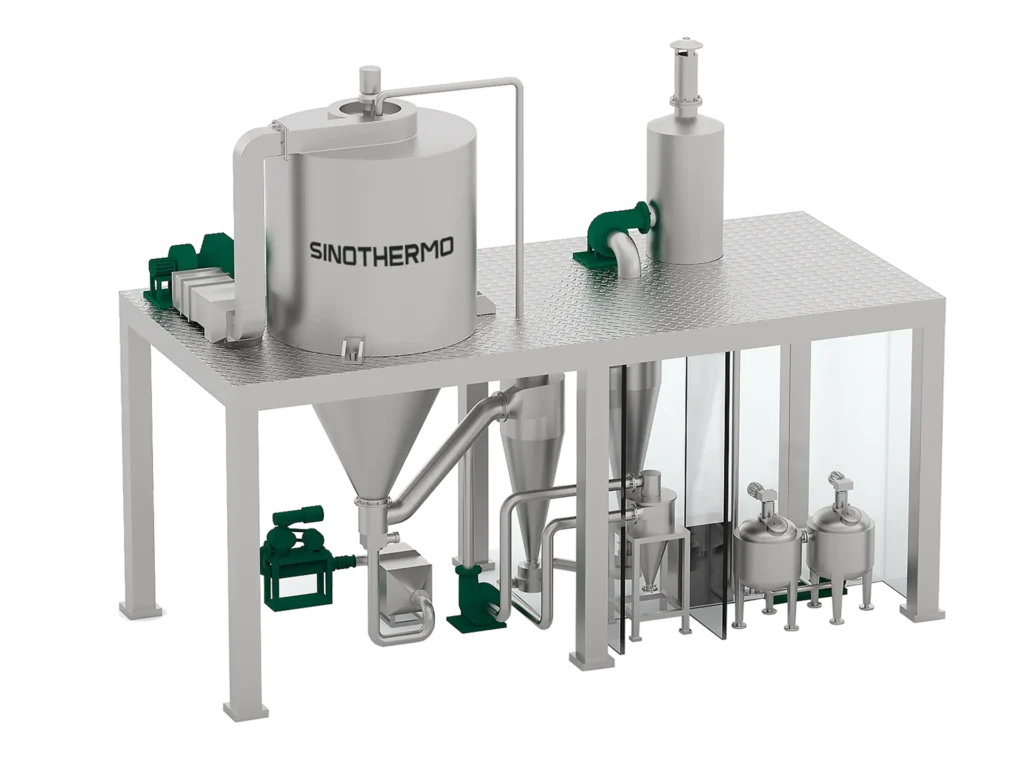

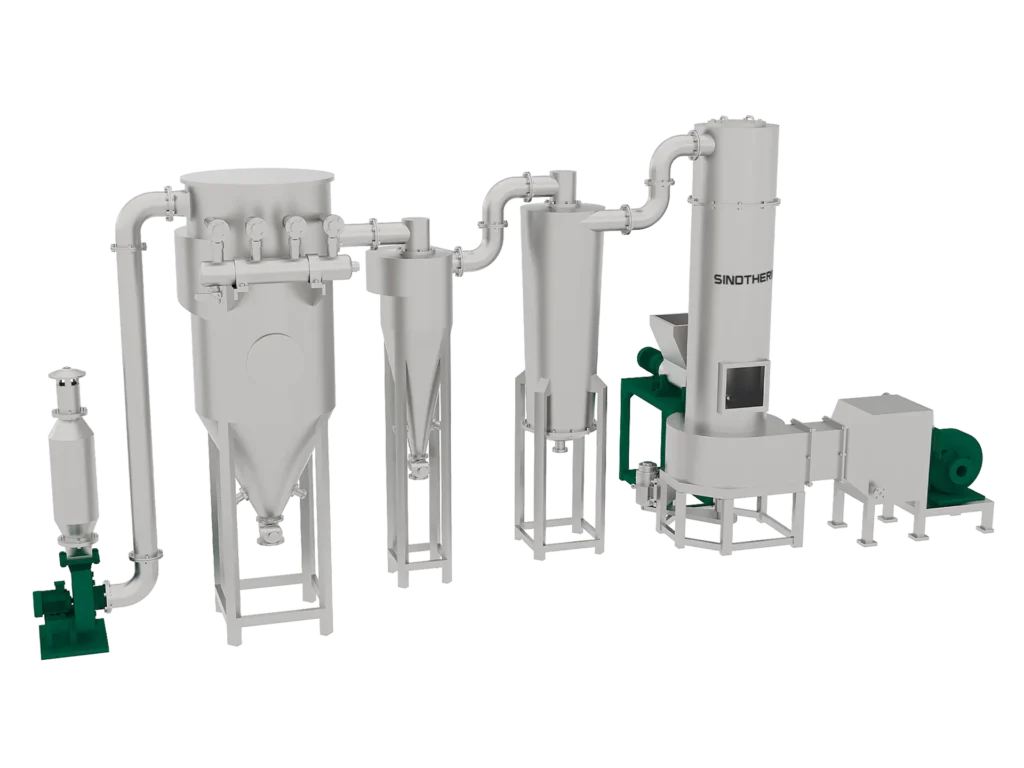

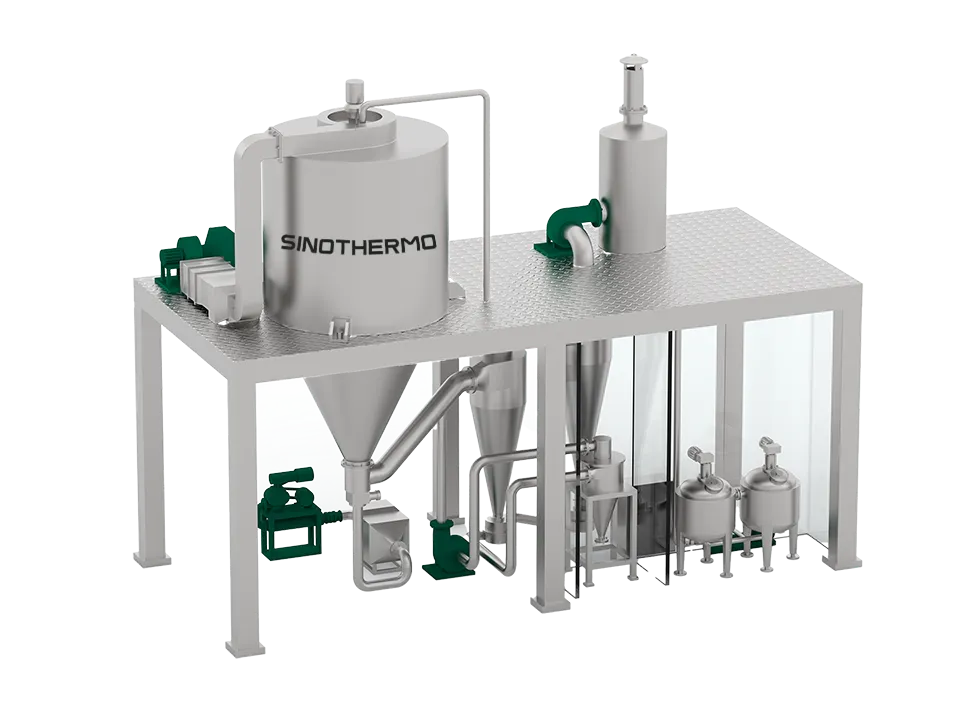

Proses pengeringan dapat dilakukan melalui berbagai metode, yang masing-masing memiliki kelebihan dan keterbatasannya sendiri. Dua teknik yang umum digunakan adalah pengeringan kilat dan pengeringan semprot. Pengering kilat menggunakan pengeringan konveksi dengan udara panas untuk menghilangkan kelembapan dari bahan dengan cepat, sedangkan pengering semprot melibatkan penyemprotan bahan ke aliran udara panas, yang memungkinkan pengeringan kontak. Pemilihan metode pengeringan yang tepat ditentukan oleh faktor-faktor seperti sifat bahan, karakteristik produk yang diinginkan, efisiensi energi, dan persyaratan operasional.

Cara Kerja Pengering Cepat

Pengering flash beroperasi berdasarkan prinsip pengeringan konveksi menggunakan udara panas. Prinsip kerja inti, seperti yang dijelaskan pada Situs web Acmefil.com, “berkisar pada aksi simultan udara panas dan gerakan mekanis.” Material lembap terus-menerus dimasukkan ke dalam pengering, di mana material tersebut bersentuhan dengan aliran udara panas, yang dengan cepat menguapkan kelembapannya.

Menurut Teknologi Proses Allgaier, “Flash Dryer adalah unit pengering yang digunakan untuk mengeringkan bahan yang lembap dan terkadang menggumpal dengan cepat pada suhu tinggi.” Paparan bahan terhadap udara panas berlangsung singkat tetapi intens, sehingga memungkinkan pengeringan cepat sekaligus meminimalkan paparan panas yang dapat merusak produk yang sensitif terhadap panas.

Cara Kerja Pengering Semprot

Pengering semprot beroperasi berdasarkan prinsip pengeringan kontak, di mana bahan baku cair diatomisasi menjadi tetesan halus dan terkena aliran udara panas. Langkah-langkah utama dalam proses pengeringan semprot adalah:

- Umpan cair dipompa ke dalam alat penyemprot, yang menyebarkannya menjadi semprotan tetesan-tetesan kecil.

- Semprotan yang diatomisasi kemudian dihubungkan dengan aliran udara panas atau gas, menyebabkan penguapan cairan dengan cepat dan terbentuknya partikel kering.

- Partikel kering dipisahkan dari aliran udara, biasanya menggunakan siklon atau filter kantong, dan dikumpulkan sebagai bubuk.

Tahap atomisasi sangat penting untuk menciptakan area permukaan yang besar untuk pengeringan yang efisien. Menurut Dasar-dasar Pengeringan SemprotTahap atomisasi dirancang untuk membuat tetesan dengan distribusi ukuran dan pola tertentu untuk mengoptimalkan laju perpindahan panas dan massa selama tahap pengeringan.

Perbandingan Efisiensi Energi

Salah satu faktor utama yang perlu dipertimbangkan ketika memilih antara pengering kilat dan pengering semprot adalah efisiensi energi. Pengering kilat cenderung lebih hemat energi untuk mengeringkan bahan dengan kadar air awal yang tinggi. Menurut Teknologi Mesin, “Pengering kilat lebih cepat, lebih hemat energi, dan membutuhkan lebih sedikit ruang lantai daripada metode pengeringan tradisional seperti pengering putar atau semprot.” Hal ini dikarenakan proses pengeringan cepat berbasis konveksi dalam pengering kilat dapat menghilangkan sejumlah besar kelembapan dengan cepat dan efisien.

Di sisi lain, pengering semprot umumnya lebih cocok untuk bahan yang sensitif terhadap panas yang memerlukan kondisi pengeringan yang lebih lembut. Seperti yang dicatat oleh Hosokawa Micron BV, “Pengujian ekstensif telah menunjukkan bahwa pengering flash mill kontinu DMR sering kali dapat menggantikan proses pengeringan semprot yang ada dan menghasilkan penghematan energi yang signifikan, terutama saat menangani produk yang sensitif terhadap panas.” Untuk bahan yang dapat menahan suhu yang lebih tinggi, efisiensi energi pengering flash mungkin lebih besar daripada manfaat proses pengeringan pengering semprot yang lebih lembut.

Kontrol Ukuran Partikel

Salah satu perbedaan utama antara pengering kilat dan pengering semprot terletak pada kemampuannya untuk mengendalikan ukuran partikel produk yang dikeringkan. Pengering kilat umumnya mempertahankan ukuran partikel asli dari bahan masukan, sehingga cocok untuk aplikasi yang mengharuskan mempertahankan distribusi ukuran partikel awal. [1].

Di sisi lain, pengering semprot menawarkan fleksibilitas yang lebih besar dalam menghasilkan serbuk halus dengan distribusi ukuran partikel yang terkontrol. Dengan menyesuaikan parameter seperti tekanan atomisasi, laju umpan, dan kondisi udara pengeringan, pengering semprot dapat menghasilkan partikel mulai dari beberapa mikrometer hingga ratusan mikrometer. [2]Kemampuan untuk menghasilkan serbuk halus ini sangat menguntungkan dalam aplikasi farmasi, di mana ukuran partikel dapat memengaruhi sifat-sifat seperti laju pelarutan, bioavailabilitas, dan kemampuan alir.

Jejak Peralatan

Salah satu perbedaan utama antara pengering kilat dan pengering semprot adalah luas permukaan fisiknya atau jumlah ruang lantai yang dibutuhkannya. Pengering kilat biasanya memiliki luas permukaan yang lebih kecil dibandingkan dengan pengering semprot, sehingga menjadikannya pilihan yang lebih hemat ruang saat ruang lantai terbatas. Seperti yang dinyatakan dalam sebuah artikel dari Bubuk & Padatan Massal“Mengingat penyebarannya sebagai lapisan tipis, pengering kilat mekanis biasanya memerlukan tapak yang lebih kecil dibandingkan dengan pengering cincin dan semprot.”

Sebaliknya, pengering semprot cenderung memiliki ukuran yang lebih besar karena memerlukan peralatan tambahan, seperti alat penyemprot, ruang pengering, dan pemisah siklon. Ukuran pengering semprot yang lebih besar dapat menjadi kendala di fasilitas dengan ruang terbatas. Jika ruang lantai menjadi perhatian utama, pengering kilat mungkin merupakan pilihan yang lebih cocok untuk operasi pengeringan.

Kapan Harus Memilih Pengering Cepat

Pengering kilat sangat cocok untuk mengeringkan bahan yang memiliki kadar air tinggi dan dapat dipompa, sehingga menjadi pilihan umum dalam industri seperti pemrosesan kimia dan pengolahan air limbah. Menurut Perusahaan Dedert, produsen pengering terkemuka, pengering kilat menawarkan beberapa keunggulan utama:

Pertama, ukurannya relatif kecil dibandingkan jenis pengering lainnya, sehingga ideal untuk ruangan yang terbatas. Pengering kilat juga dapat mempertahankan ukuran partikel asli bahan baku, yang merupakan pertimbangan penting saat menangani padatan granular atau kristal.

Untuk bahan yang sensitif terhadap panas dan dapat rusak pada suhu tinggi, pengeringan kilat menyediakan proses yang cepat dan waktu tinggal yang singkat. Waktu pengeringan yang singkat meminimalkan paparan suhu tinggi. Selain itu, pengering kilat cenderung memiliki biaya modal yang lebih rendah dibandingkan dengan pengering semprot, sehingga mengurangi investasi awal yang diperlukan.

Kapan Harus Memilih Pengering Semprot

Pengering semprot merupakan pilihan yang lebih disukai saat memproduksi serbuk yang sangat halus dengan distribusi ukuran partikel yang rapat. Kemampuannya untuk mengatomisasi cairan menjadi semprotan tetesan menghasilkan partikel kering yang sangat kecil, sering kali dalam kisaran 10-100 mikron. Seperti yang dicatat oleh Pengering Semprot“Pengeringan semprot memungkinkan kontrol yang tepat atas ukuran partikel, sehingga menghasilkan produk akhir yang seragam dan konsisten.”

Keuntungan utama lain dari pengering semprot adalah kemampuannya untuk menangani operasi pengeringan berkelanjutan dengan hasil tinggi. Pengering semprot dapat memproses bahan baku cair dalam jumlah besar menjadi bentuk bubuk kering. Hal ini membuatnya sangat cocok untuk produksi skala industri.

Pengering semprot menawarkan fleksibilitas dalam hal jenis bahan baku yang dapat ditangani. Baik itu larutan, bubur, atau cairan yang dapat dipompa dengan padatan terlarut atau tersuspensi, pengering semprot dapat secara efektif mengeringkan berbagai macam bahan baku menjadi bubuk.

Selain menghasilkan bubuk halus, pengering semprot memungkinkan kontrol ketat terhadap distribusi ukuran partikel produk yang dikeringkan. Parameter seperti desain alat penyemprot, aliran udara pengering, dan waktu tinggal dapat disesuaikan untuk mengontrol karakteristik ukuran partikel akhir secara ketat.

Pengering semprot juga dapat menampung bahan baku dengan kadar air awal yang lebih tinggi dibandingkan dengan pengering kilat. Desainnya secara efisien menghilangkan air melalui pengeringan kontak saat semprotan cairan bertemu dengan udara pengering panas.

Properti Material Utama yang Perlu Dievaluasi

Saat memilih antara pengering kilat atau pengering semprot, beberapa sifat material utama harus dievaluasi secara cermat:

Kadar Air Awal: Tingkat kelembapan awal bahan merupakan faktor yang krusial. Pengering kilat lebih cocok untuk bahan dengan kadar kelembapan awal yang tinggi (>50%), sedangkan pengering semprot dapat menangani rentang yang lebih luas tetapi mungkin kurang efisien untuk kadar kelembapan yang sangat tinggi (Sumber).

Ukuran Partikel yang Diinginkan: Jika mempertahankan ukuran partikel asli penting, pengeringan kilat adalah pilihan yang lebih baik. Di sisi lain, pengeringan semprot unggul dalam menghasilkan bubuk yang sangat halus dan seragam hingga kisaran mikron (Sumber).

Sensitivitas Suhu: Untuk bahan yang sensitif terhadap panas dan dapat rusak pada suhu tinggi, pengeringan semprot mungkin lebih disukai karena waktu tinggal yang singkat membatasi paparan suhu tinggi. Pengeringan kilat menggunakan suhu yang lebih rendah tetapi untuk durasi yang lebih lama.

Faktor Operasional Lainnya

Di luar pertimbangan teknis inti dari efisiensi energi dan pengendalian ukuran partikel, beberapa faktor operasional lainnya harus dipertimbangkan saat memilih antara pengering kilat atau pengering semprot. Ini termasuk:

Keterbatasan ruang: Pengering kilat biasanya memiliki ukuran peralatan yang lebih kecil daripada pengering semprot, sehingga menguntungkan bagi fasilitas dengan ruang lantai terbatas. Seperti yang dicatat oleh Perusahaan Kason“Pengering kilat bersifat kompak, sehingga membutuhkan area yang relatif kecil untuk pemasangan.”

Biaya utilitas: Biaya pengoperasian yang terkait dengan pemanasan udara, serta sistem pemulihan pelarut apa pun, harus dievaluasi berdasarkan volume produksi yang diantisipasi. Pengering semprot umumnya memiliki biaya utilitas yang lebih tinggi karena pengoperasiannya yang berkelanjutan.

Persyaratan hasil: Untuk kebutuhan pengeringan berkelanjutan dengan volume tinggi, pengering semprot sering kali lebih disukai karena kemampuannya menangani laju umpan yang lebih besar. Sebaliknya, pengering kilat mungkin lebih cocok untuk operasi batch atau hasil yang lebih rendah.

Pemrosesan kontinyu vs pemrosesan batch: Pengering semprot pada dasarnya dirancang untuk operasi kontinyu, sementara pengering kilat dapat dikonfigurasikan untuk siklus kontinyu atau batch, tergantung pada kebutuhan produksi.

Perbandingan Ekonomi

Saat mengevaluasi ekonomi pengering kilat versus pengering semprot, penting untuk mempertimbangkan biaya modal awal dan biaya operasional berkelanjutan selama masa pakai peralatan. Secara umum, pengering kilat cenderung memiliki biaya modal yang lebih rendah dibandingkan dengan pengering semprot karena desainnya yang lebih sederhana dan ukurannya yang lebih kecil (Sumber). Namun, pengering semprot dapat lebih hemat energi untuk aplikasi tertentu, yang dapat mengimbangi sebagian investasi awal yang lebih tinggi melalui pengurangan biaya utilitas.

Dari perspektif biaya operasional, pengering semprot biasanya memiliki kebutuhan energi yang lebih tinggi karena lebih banyak air yang perlu diuapkan dari bahan baku. Pengering kilat umumnya lebih efisien saat mengeringkan bahan dengan kadar air awal yang tinggi. Biaya tenaga kerja relatif sama antara kedua teknologi tersebut. Pada akhirnya, analisis biaya kepemilikan total yang terperinci harus dilakukan, dengan mempertimbangkan tarif utilitas, persyaratan throughput, dan karakteristik produk yang diinginkan (Sumber).

Pengujian dan Validasi

Pemilihan peralatan pengeringan yang tepat sangat penting untuk mengoptimalkan operasi, dan uji coba merupakan alat yang sangat berharga dalam proses ini. Seperti yang disorot oleh Sistem Proses De Dietrich, pengujian percontohan melibatkan pembuatan versi miniatur dari operasi skala produksi, yang memberikan umpan balik yang berharga dengan risiko minimal. Dengan bekerja sama dengan vendor berpengalaman seperti Glenro Inc., yang memiliki lebih dari 60 tahun pengalaman dalam pengembangan dan pengujian proses, produsen dapat memvalidasi kinerja solusi pengeringan potensial dengan bahan dan kondisi operasi spesifiknya.

Pengujian dan layanan komprehensif yang ditawarkan oleh perusahaan seperti Sistem Proses De Dietrich dapat membantu mengevaluasi faktor-faktor seperti efisiensi energi, distribusi ukuran partikel, dan kualitas produk. Pendekatan langsung ini memungkinkan penyempurnaan dan pengoptimalan sebelum melakukan pemasangan skala penuh, meminimalkan risiko, dan memastikan teknologi pengeringan yang dipilih memenuhi persyaratan khusus aplikasi.

Contoh Aplikasi

Pengering kilat sangat cocok untuk mengeringkan bahan-bahan yang memiliki kadar air tinggi dan dapat dipompa seperti bubur tanah liat kaolin dalam produksi pengisi dan pelapis. Seperti yang disebutkan dalam Mesin Pengering entri dari Universitas Michigan, “Pengering kilat juga digunakan untuk menghasilkan bubuk halus, homogen, dan tidak menggumpal, seperti tanah liat kaolin yang ditunjukkan di bawah ini.”

Pengering semprot umumnya digunakan dalam industri farmasi untuk menghasilkan formulasi bubuk kering untuk dihirup. Menurut Panduan Pengeringan Semprot Dedert, “Pengeringan semprot merupakan solusi hemat biaya untuk memproduksi bubuk kering dari larutan cair atau bubur. Ini sangat berguna untuk mengeringkan bahan yang sensitif terhadap panas seperti farmasi, makanan, dan beberapa produk industri.”

Mengoptimalkan Operasi Pengeringan

Pengeringan merupakan operasi penting dalam proses produksi kimia dan farmasi, yang berdampak signifikan pada kualitas produk, konsumsi energi, dan efisiensi operasional secara keseluruhan. Mengoptimalkan operasi pengeringan sangat penting untuk meningkatkan kontrol proses, mengurangi biaya, dan meningkatkan keberlanjutan.

Produsen harus bekerja sama dengan vendor dan firma teknik yang berpengalaman untuk mengevaluasi kebutuhan pengeringan spesifik mereka dan memilih teknologi yang paling tepat. Faktor-faktor seperti sifat material, ukuran partikel yang diinginkan, efisiensi energi, dan batasan ruang harus dipertimbangkan dengan saksama. Uji coba dan validasi merupakan langkah penting untuk memastikan solusi pengeringan yang dipilih memenuhi persyaratan kinerja.

Dengan bekerja sama dengan para ahli dan memanfaatkan teknologi canggih seperti pengering filter Nutsche yang diaduk atau Sistem Busa Kimia (CFS), produsen dapat mengoptimalkan waktu pengeringan, mengurangi konsumsi energi, dan meningkatkan kontrol proses. Peningkatan berkelanjutan dan penerapan solusi inovatif, seperti pembelajaran mesin untuk memprediksi suhu pengeringan resin, dapat lebih meningkatkan operasi pengeringan dan mendorong keunggulan operasional.

Kesimpulan

Pemilihan teknologi pengeringan yang tepat sangat penting untuk mengoptimalkan operasi dalam produksi kimia dan farmasi. Pengering kilat dan pengering semprot masing-masing memiliki keunggulan tersendiri dan sangat cocok untuk berbagai aplikasi.

Pengering kilat sangat baik dalam mengeringkan bahan yang dapat dipompa dengan kadar air tinggi secara efisien sambil mempertahankan ukuran partikel aslinya. Pengering kilat merupakan solusi yang ringkas dengan biaya modal yang lebih rendah, sehingga ideal untuk ruang lantai yang terbatas atau untuk bahan yang sensitif terhadap panas. Namun, pengering kilat tidak dapat menghasilkan bubuk yang sangat halus.

Pengering semprot menawarkan fleksibilitas lebih tinggi dalam menangani berbagai macam bahan baku dan menghasilkan bubuk yang sangat halus dan seragam. Meskipun memerlukan ruang yang lebih besar dan investasi modal yang lebih tinggi, pengering semprot memungkinkan kontrol yang lebih ketat atas distribusi ukuran partikel dan dapat menangani kadar air awal yang lebih tinggi pada hasil yang lebih tinggi.

Untuk memilih teknologi pengeringan terbaik, evaluasilah dengan saksama sifat material, karakteristik partikel yang diinginkan, keterbatasan ruang, dan faktor ekonomi. Uji coba sangat disarankan untuk memvalidasi kinerja dan mengoptimalkan parameter operasi sebelum berinvestasi dalam sistem berskala penuh.

Bermitra dengan produsen peralatan pengeringan atau perusahaan rekayasa proses yang berpengalaman dapat memberikan panduan yang berharga selama proses pemilihan, pengujian, dan penerapan. Keahlian mereka dapat membantu memastikan Anda menerapkan solusi pengeringan yang paling sesuai dan efisien untuk kebutuhan spesifik Anda.

Ivey unggul dalam menyampaikan arahan perusahaan secara efektif melalui strategi pemasaran dan hubungan masyarakat yang berdampak, yang menunjukkan keahliannya di bidang ini.

Email: ivey.tang@sinothermo.com

Telepon: +86 19105155639