Introduzione all'essiccazione nella produzione chimica/farmaceutica

L'essiccazione è un'operazione unitaria critica nelle industrie chimiche e farmaceutiche, che svolge un ruolo cruciale nella produzione di un'ampia gamma di prodotti. Come descritto da Enciclopedia Britannica, l'industria chimica comprende un complesso insieme di processi e operazioni coinvolti nella produzione di prodotti chimici e dei loro derivati. In questo settore, l'essiccazione è una fase essenziale per rimuovere l'umidità dai materiali, garantendo qualità, stabilità e sicurezza del prodotto.

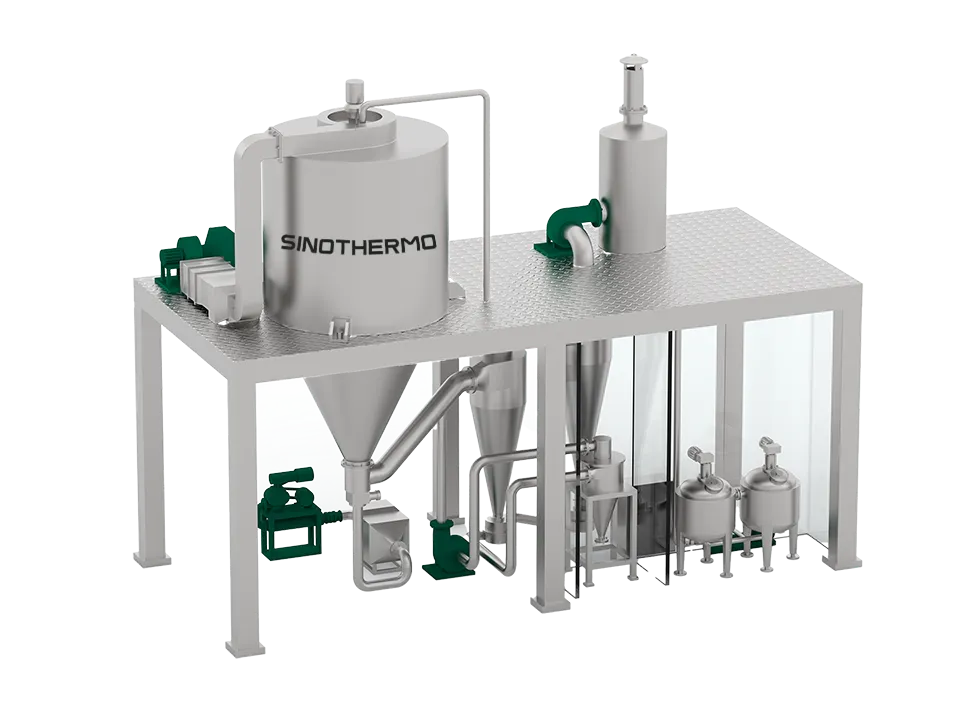

Il processo di essiccazione può essere ottenuto tramite vari metodi, ognuno con i suoi vantaggi e limiti. Due tecniche comunemente impiegate sono l'essiccazione flash e l'essiccazione a spruzzo. Gli essiccatori flash utilizzano l'essiccazione a convezione con aria calda per rimuovere rapidamente l'umidità dai materiali, mentre gli essiccatori a spruzzo comportano la spruzzatura del materiale in un flusso di aria calda, consentendo l'essiccazione a contatto. La selezione del metodo di essiccazione appropriato è determinata da fattori quali le proprietà del materiale, le caratteristiche desiderate del prodotto, l'efficienza energetica e i requisiti operativi.

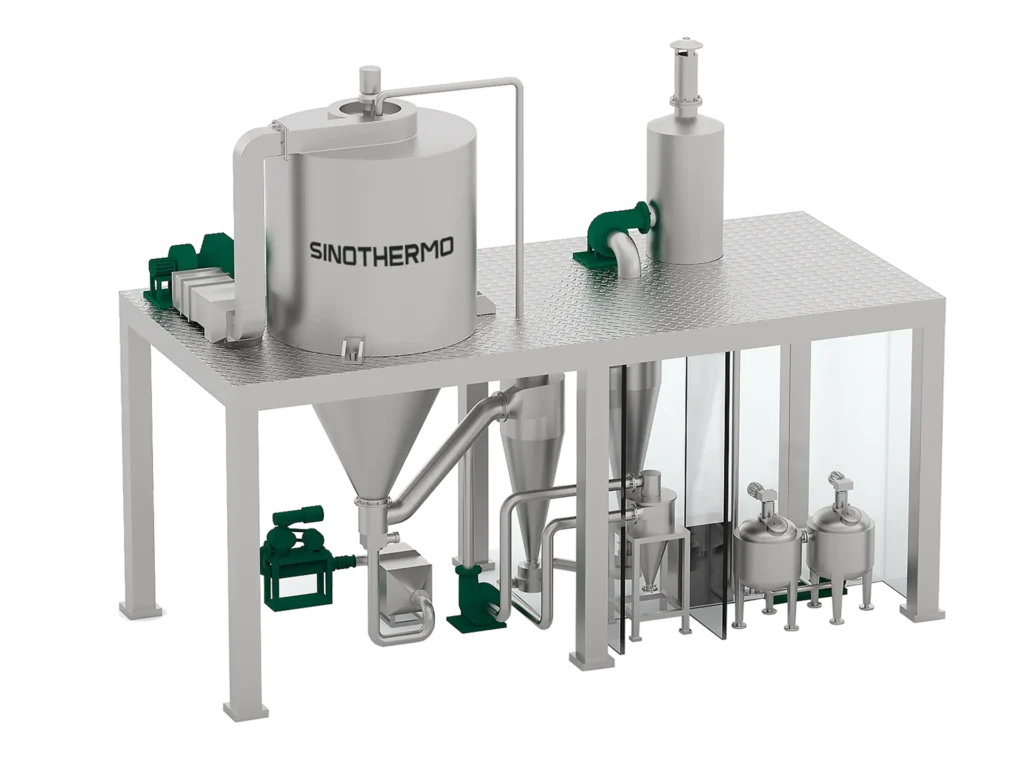

Come funzionano gli essiccatori flash

Essiccatori flash funzionano secondo il principio dell'essiccazione a convezione con aria calda. Il principio di funzionamento principale, come descritto su Acmefil.com, "ruota attorno alle azioni simultanee di aria calda e movimento meccanico". Il materiale umido viene continuamente immesso nell'essiccatore, dove entra in contatto con un flusso di aria calda, facendo evaporare rapidamente l'umidità.

Secondo Tecnologia di processo Allgaier, "Un essiccatore flash è un'unità di essiccazione utilizzata per essiccare rapidamente materiali umidi e talvolta grumosi ad alte temperature". L'esposizione del materiale all'aria calda è breve ma intensa, consentendo un'essiccazione rapida riducendo al minimo l'esposizione al calore che potrebbe danneggiare i prodotti sensibili al calore.

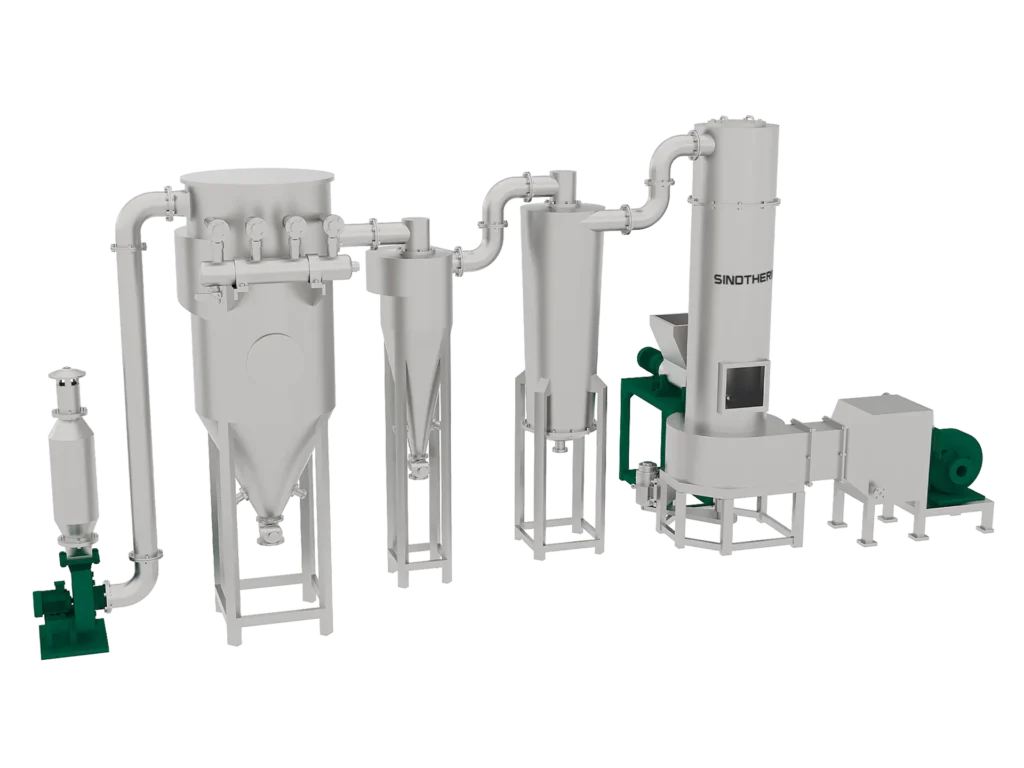

Come funzionano gli essiccatori a spruzzo

Gli essiccatori a spruzzo funzionano secondo il principio dell'essiccazione a contatto, in cui una materia prima liquida viene atomizzata in goccioline fini ed esposta a un flusso di aria calda. I passaggi chiave nel processo di essiccazione a spruzzo sono:

- Il liquido viene pompato in un atomizzatore, che lo disperde in uno spruzzo di minuscole goccioline.

- Lo spruzzo atomizzato viene quindi messo a contatto con un flusso di aria calda o gas, provocando la rapida evaporazione del liquido e la formazione di particelle secche.

- Le particelle essiccate vengono separate dal flusso d'aria, in genere utilizzando un ciclone o un filtro a sacco, e raccolte sotto forma di polvere.

La fase di atomizzazione è fondamentale per creare un'ampia superficie per un'essiccazione efficiente. Secondo Nozioni di base sull'essiccazione a spruzzo"La fase di atomizzazione è progettata per creare goccioline con una distribuzione dimensionale e uno schema specifici per ottimizzare le velocità di trasferimento di calore e massa durante la fase di essiccazione."

Confronto dell'efficienza energetica

Un fattore chiave da considerare quando si sceglie tra un essiccatore flash e un essiccatore a spruzzo è l'efficienza energetica. Gli essiccatori flash tendono a essere più efficienti dal punto di vista energetico per l'essiccazione di materiali con un elevato contenuto di umidità iniziale. Secondo Ingegneria, "Gli essiccatori flash sono più rapidi, più efficienti dal punto di vista energetico e richiedono meno spazio a pavimento rispetto ai metodi di essiccazione tradizionali come gli essiccatori rotanti o a spruzzo". Questo perché il rapido processo di essiccazione basato sulla convezione in un essiccatore flash può rimuovere grandi quantità di umidità in modo rapido ed efficiente.

D'altro canto, gli essiccatori a spruzzo sono generalmente più adatti per materiali sensibili al calore che richiedono condizioni di essiccazione più delicate. Come notato da Società a responsabilità limitata Hosokawa Micron BV, "Test approfonditi hanno dimostrato che l'essiccatore a laminatoio continuo DMR può spesso sostituire i processi di essiccazione a spruzzo esistenti e ottenere notevoli risparmi energetici, soprattutto quando si tratta di prodotti sensibili al calore". Per i materiali che possono resistere a temperature più elevate, l'efficienza energetica dell'essiccatore a laminatoio continuo può superare i vantaggi del processo di essiccazione più delicato dell'essiccatore a spruzzo.

Controllo delle dimensioni delle particelle

Una delle principali differenze tra essiccatori flash e essiccatori a spruzzo risiede nella loro capacità di controllare la dimensione delle particelle del prodotto essiccato. Gli essiccatori flash generalmente preservano la dimensione originale delle particelle del materiale in ingresso, rendendoli adatti per applicazioni in cui è importante mantenere la distribuzione iniziale delle dimensioni delle particelle [1].

D'altro canto, gli essiccatori a spruzzo offrono una maggiore flessibilità nella produzione di polveri fini con una distribuzione controllata delle dimensioni delle particelle. Regolando parametri quali la pressione di atomizzazione, la velocità di alimentazione e le condizioni dell'aria di essiccazione, gli essiccatori a spruzzo possono creare particelle di dimensioni che vanno da pochi micrometri a centinaia di micrometri [2]Questa capacità di produrre polveri fini è particolarmente vantaggiosa nelle applicazioni farmaceutiche, dove la dimensione delle particelle può influenzare proprietà quali velocità di dissoluzione, biodisponibilità e fluidità.

Impronta dell'attrezzatura

Una differenza fondamentale tra essiccatori flash e essiccatori a spruzzo è il loro ingombro fisico o la quantità di spazio a pavimento che richiedono. Gli essiccatori flash hanno in genere un ingombro inferiore rispetto agli essiccatori a spruzzo, il che li rende un'opzione più efficiente in termini di spazio quando lo spazio a pavimento è limitato. Come affermato in un articolo di Polvere e solidi sfusi"Data la sua dispersione in uno strato sottile, l'essiccatore meccanico flash richiede in genere un ingombro ridotto rispetto agli essiccatori ad anello e a spruzzo".

Al contrario, gli essiccatori a spruzzo tendono ad avere un ingombro maggiore a causa delle attrezzature aggiuntive richieste, come l'atomizzatore, la camera di essiccazione e il separatore a ciclone. Le dimensioni maggiori degli essiccatori a spruzzo possono rappresentare un limite nelle strutture con spazio disponibile limitato. Se lo spazio a pavimento è un problema importante, un essiccatore flash potrebbe essere la scelta più adatta per le operazioni di essiccazione.

Quando scegliere un essiccatore flash

Gli essiccatori flash sono adatti per l'essiccazione di materiali pompabili ad alta umidità, il che li rende una scelta comune in settori come l'elaborazione chimica e il trattamento delle acque reflue. Secondo Società Dedert, produttore leader di essiccatori, gli essiccatori flash offrono diversi vantaggi chiave:

Innanzitutto, hanno un ingombro relativamente ridotto rispetto ad altri tipi di essiccatori, il che li rende ideali quando lo spazio a pavimento è limitato. Gli essiccatori flash possono anche preservare la dimensione originale delle particelle del materiale di alimentazione, una considerazione importante quando si ha a che fare con solidi granulari o cristallini.

Per i materiali sensibili al calore che potrebbero degradarsi ad alte temperature, l'essiccazione flash fornisce un processo rapido e con un tempo di residenza basso. Il breve tempo di essiccazione riduce al minimo l'esposizione a temperature elevate. Inoltre, gli essiccatori flash tendono ad avere costi di capitale inferiori rispetto agli essiccatori a spruzzo, riducendo l'investimento iniziale richiesto.

Quando scegliere un essiccatore a spruzzo

Gli essiccatori a spruzzo sono la scelta preferita quando si producono polveri molto fini con una distribuzione granulometrica stretta. La loro capacità di atomizzare i liquidi in uno spruzzo di goccioline produce particelle essiccate estremamente piccole, spesso nell'intervallo di 10-100 micron. Come notato da Essiccatore a spruzzo"L'essiccazione a spruzzo consente un controllo preciso delle dimensioni delle particelle, con conseguenti prodotti finali uniformi e costanti".

Un altro vantaggio fondamentale degli essiccatori a spruzzo è la loro capacità di gestire operazioni di essiccazione continue ad alta produttività. Possono elaborare grandi volumi di materiale di alimentazione liquido in una forma di polvere essiccata. Ciò li rende adatti alla produzione su scala industriale.

Gli essiccatori a spruzzo offrono flessibilità in termini di tipi di materiali di alimentazione che possono gestire. Che si tratti di soluzioni, fanghi o liquidi pompabili con solidi disciolti o sospesi, gli essiccatori a spruzzo possono essiccare efficacemente un'ampia gamma di materie prime in polveri.

Oltre a produrre polveri fini, gli essiccatori a spruzzo consentono un controllo rigoroso sulla distribuzione delle dimensioni delle particelle del prodotto essiccato. Parametri come il design dell'atomizzatore, il flusso d'aria di essiccazione e il tempo di residenza possono essere regolati per controllare rigorosamente le caratteristiche finali delle dimensioni delle particelle.

Gli essiccatori a spruzzo possono anche ospitare materiali di alimentazione con un contenuto di umidità iniziale più elevato rispetto agli essiccatori flash. Il loro design rimuove efficacemente l'umidità tramite essiccazione a contatto quando lo spruzzo liquido incontra l'aria calda di essiccazione.

Proprietà chiave dei materiali da valutare

Quando si sceglie tra un essiccatore flash o un essiccatore a spruzzo, è necessario valutare attentamente diverse proprietà chiave del materiale:

Contenuto di umidità iniziale: Il livello di umidità iniziale del materiale è un fattore critico. Gli essiccatori flash sono più adatti per materiali con un elevato contenuto di umidità iniziale (>50%), mentre gli essiccatori a spruzzo possono gestire un intervallo più ampio ma possono essere meno efficienti per livelli di umidità molto elevati (Fonte).

Dimensione desiderata delle particelle: Se è importante preservare la dimensione originale delle particelle, l'essiccazione flash è la scelta migliore. L'essiccazione a spruzzo, d'altro canto, eccelle nel produrre polveri molto fini e uniformi fino all'intervallo dei micron (Fonte).

Sensibilità alla temperatura: Per materiali sensibili al calore che possono degradarsi ad alte temperature, l'essiccazione a spruzzo può essere preferita poiché il breve tempo di residenza limita l'esposizione a temperature elevate. L'essiccazione flash utilizza temperature più basse ma per durate più lunghe.

Altri fattori operativi

Oltre alle considerazioni tecniche fondamentali di efficienza energetica e controllo delle dimensioni delle particelle, diversi altri fattori operativi dovrebbero essere soppesati quando si sceglie tra un essiccatore flash o un essiccatore a spruzzo. Questi includono:

Limitazioni di spazio: gli essiccatori flash hanno in genere un ingombro inferiore rispetto agli essiccatori a spruzzo, il che li rende vantaggiosi per le strutture con spazio limitato. Come notato da Società Kason, "Gli essiccatori flash sono compatti e richiedono un'area relativamente piccola per l'installazione."

Costi di utenza: i costi operativi associati al riscaldamento dell'aria, nonché a qualsiasi sistema di recupero solvente, devono essere valutati in base ai volumi di produzione previsti. Gli essiccatori a spruzzo hanno generalmente spese di utenza più elevate a causa del loro funzionamento continuo.

Requisiti di produttività: per esigenze di essiccazione continua e ad alto volume, gli essiccatori a spruzzo sono spesso preferiti per la loro capacità di gestire velocità di alimentazione maggiori. Al contrario, gli essiccatori flash possono essere più adatti per operazioni di produttività o batch inferiori.

Elaborazione continua o batch: gli essiccatori a spruzzo sono intrinsecamente progettati per un funzionamento continuo, mentre gli essiccatori flash possono essere configurati per cicli continui o batch a seconda delle esigenze di produzione.

Confronto economico

Quando si valuta l'aspetto economico degli essiccatori flash rispetto agli essiccatori a spruzzo, è importante considerare sia i costi di capitale iniziali sia le spese operative in corso per tutta la durata dell'attrezzatura. In generale, gli essiccatori flash tendono ad avere costi di capitale inferiori rispetto agli essiccatori a spruzzo, grazie al loro design più semplice e al loro ingombro ridotto (Fonte). Tuttavia, gli essiccatori a spruzzo possono essere più efficienti dal punto di vista energetico per alcune applicazioni, il che può compensare parte dell'investimento iniziale più elevato attraverso costi di utenza ridotti.

Dal punto di vista dei costi operativi, gli essiccatori a spruzzo hanno in genere requisiti energetici più elevati poiché è necessario far evaporare più acqua dal materiale di alimentazione. Gli essiccatori flash sono in genere più efficienti quando essiccano materiali con un elevato contenuto di umidità iniziale. I costi di manodopera sono relativamente simili tra le due tecnologie. In definitiva, dovrebbe essere eseguita un'analisi dettagliata del costo totale di proprietà, tenendo conto delle tariffe delle utenze, dei requisiti di produttività e delle caratteristiche desiderate del prodotto (Fonte).

Test e convalida

Selezionare la giusta attrezzatura di essiccazione è fondamentale per ottimizzare le operazioni e i test pilota sono uno strumento prezioso in questo processo. Come evidenziato da Sistemi di processo De Dietrich, il test pilota comporta la creazione di una versione in miniatura dell'operazione su scala di produzione, fornendo un feedback prezioso con un rischio minimo. Lavorando con venditori esperti come Società a responsabilità limitata Glenro Inc., che vanta oltre 60 anni di esperienza nello sviluppo e nei test dei processi, i produttori possono convalidare le prestazioni delle potenziali soluzioni di essiccazione con i loro materiali e condizioni operative specifici.

Test e servizi completi offerti da aziende come Sistemi di processo De Dietrich può aiutare a valutare fattori quali efficienza energetica, distribuzione delle dimensioni delle particelle e qualità del prodotto. Questo approccio pratico consente la messa a punto e l'ottimizzazione prima di impegnarsi in un'installazione su larga scala, riducendo al minimo i rischi e assicurando che la tecnologia di essiccazione selezionata soddisfi i requisiti specifici dell'applicazione.

Esempi di applicazione

Gli essiccatori flash sono adatti per l'essiccazione di materiali pompabili ad alta umidità come le sospensioni di argilla caolino nella produzione di riempitivi e rivestimenti. Come indicato nel Asciugatrici voce dell'Università del Michigan, "Gli essiccatori rapidi vengono utilizzati anche per produrre polveri fini, omogenee e non agglomerate, come l'argilla caolino mostrata di seguito."

Gli essiccatori a spruzzo sono comunemente utilizzati nell'industria farmaceutica per produrre formulazioni di polvere secca per inalazione. Secondo Guida all'essiccazione a spruzzo di Dedert, "L'essiccazione a spruzzo è una soluzione conveniente per produrre polveri secche da soluzioni liquide o fanghi. È particolarmente utile per l'essiccazione di materiali sensibili al calore come prodotti farmaceutici, alimenti e alcuni prodotti industriali."

Ottimizzazione delle operazioni di essiccazione

L'essiccazione è un'operazione critica nei processi di produzione chimica e farmaceutica, con impatti significativi sulla qualità del prodotto, sul consumo energetico e sull'efficienza operativa complessiva. L'ottimizzazione delle operazioni di essiccazione è essenziale per migliorare il controllo del processo, ridurre i costi e migliorare la sostenibilità.

I produttori dovrebbero collaborare con venditori esperti e aziende di ingegneria per valutare le loro specifiche esigenze di essiccazione e selezionare la tecnologia più appropriata. Fattori quali proprietà dei materiali, dimensione desiderata delle particelle, efficienza energetica e vincoli di ingombro dovrebbero essere attentamente considerati. I test pilota e la convalida sono passaggi cruciali per garantire che la soluzione di essiccazione scelta soddisfi i requisiti di prestazione.

Collaborando con esperti e sfruttando tecnologie avanzate come essiccatori a filtro Nutsche agitati O Sistemi di schiuma chimica (CFS), i produttori possono ottimizzare i tempi di essiccazione, ridurre il consumo di energia e migliorare il controllo dei processi. Miglioramento continuo e adozione di soluzioni innovative, come l'apprendimento automatico per previsione delle temperature di essiccazione della resina, può migliorare ulteriormente le operazioni di essiccazione e favorire l'eccellenza operativa.

Conclusione

Selezionare la giusta tecnologia di essiccazione è fondamentale per ottimizzare le operazioni nella produzione chimica e farmaceutica. Gli essiccatori flash e gli essiccatori a spruzzo hanno ciascuno vantaggi distinti e sono adatti a diverse applicazioni.

Gli essiccatori flash eccellono nell'essiccazione efficiente di materiali pompabili ad alta umidità, preservando al contempo la dimensione originale delle particelle. Sono una soluzione compatta con costi di capitale inferiori, il che li rende ideali quando lo spazio a pavimento è limitato o per materiali sensibili al calore. Tuttavia, non possono produrre polveri ultrafini.

Gli essiccatori a spruzzo offrono maggiore flessibilità nella gestione di un'ampia gamma di materiali di alimentazione e nella produzione di polveri molto fini e uniformi. Sebbene richiedano un ingombro maggiore e un investimento di capitale maggiore, gli essiccatori a spruzzo consentono un controllo più rigoroso sulla distribuzione delle dimensioni delle particelle e possono gestire contenuti di umidità iniziale più elevati a portate più elevate.

Per selezionare la migliore tecnologia di essiccazione, valuta attentamente le proprietà del materiale, le caratteristiche desiderate delle particelle, i vincoli di spazio e i fattori economici. Si raccomanda vivamente di effettuare test pilota per convalidare le prestazioni e ottimizzare i parametri operativi prima di investire in un sistema su larga scala.

Collaborare con produttori di apparecchiature di essiccazione esperti o aziende di ingegneria di processo può fornire una guida preziosa durante il processo di selezione, test e implementazione. La loro competenza può aiutarti a garantire l'implementazione della soluzione di essiccazione più adatta ed efficiente per le tue esigenze specifiche.

Ivey eccelle nel trasmettere efficacemente le direttive aziendali attraverso strategie di marketing e di pubbliche relazioni di grande impatto, mettendo in luce la sua esperienza nel settore.

E-mail: ivey.tang@sinothermo.com

Telefono: +86 19105155639