化学/医薬品製造における乾燥の概要

乾燥は化学および製薬業界において重要な単位操作であり、幅広い製品の製造において重要な役割を果たしています。 ブリタニカ百科事典化学産業は、化学物質とその誘導体の製造に関わる一連の複雑なプロセスと操作を網羅しています。この産業において、乾燥は材料から水分を除去し、製品の品質、安定性、安全性を確保するための重要なステップです。

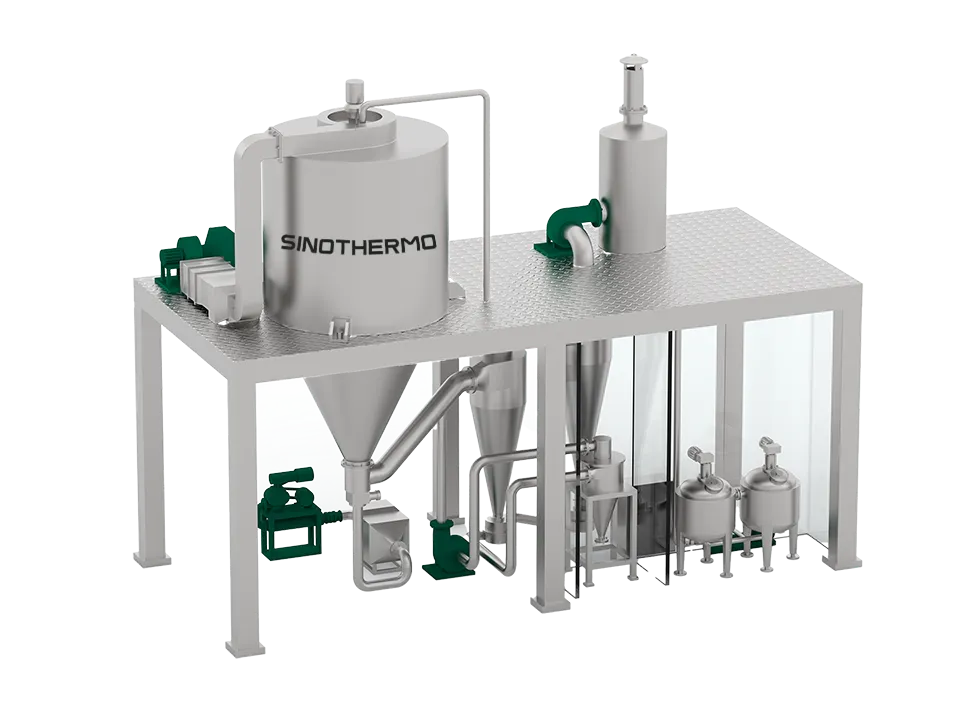

乾燥プロセスはさまざまな方法で実行できますが、それぞれに利点と制限があります。一般的に使用される 2 つの技術は、フラッシュ乾燥とスプレー乾燥です。フラッシュ乾燥では、熱風による対流乾燥を利用して材料から水分を急速に除去し、スプレー乾燥では、材料を熱風の流れに噴霧して接触乾燥を行います。適切な乾燥方法の選択は、材料の特性、望ましい製品特性、エネルギー効率、運用要件などの要因によって決まります。

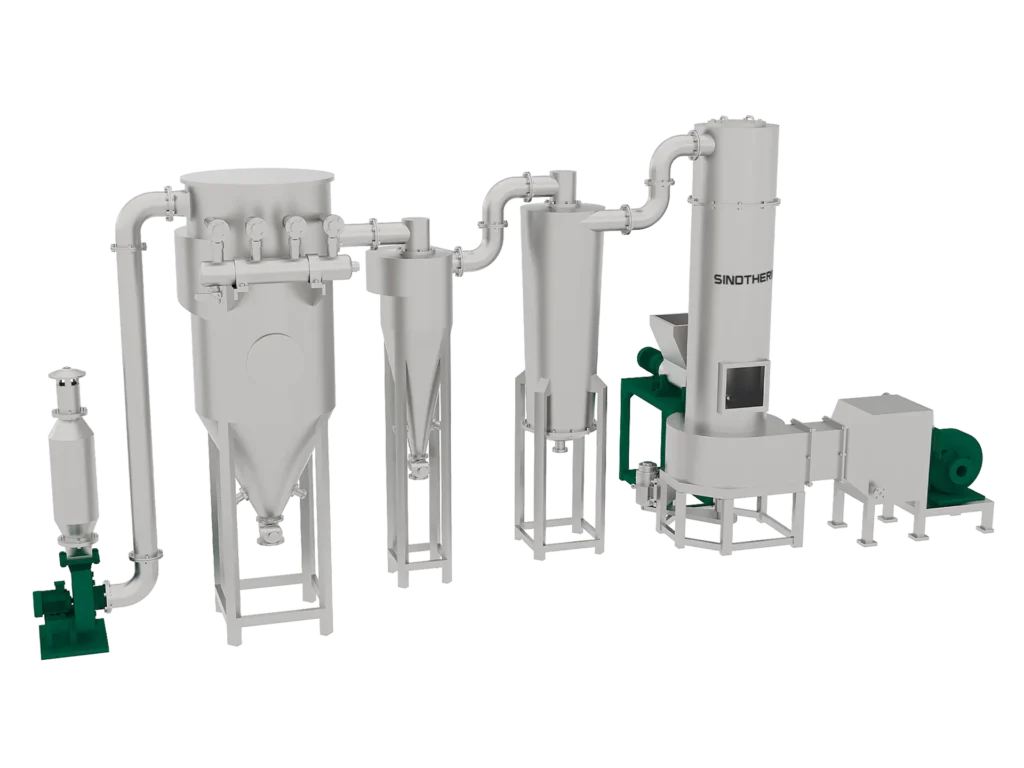

フラッシュドライヤーの仕組み

フラッシュ乾燥機 熱風を使った対流乾燥の原理で動作します。コアの動作原理は、 アメフィル「熱風と機械的な動きの同時作用を中心に展開します。」湿った材料は連続的に乾燥機に送り込まれ、そこで熱風の流れと接触して水分を急速に蒸発させます。

によると アルガイヤープロセステクノロジー「フラッシュ ドライヤーは、湿気や塊のある材料を高温で急速に乾燥させるために使用される乾燥装置です。」材料が熱風にさらされる時間は短いですが強力であるため、熱に弱い製品を損傷する可能性のある熱曝露を最小限に抑えながら、急速な乾燥が可能になります。

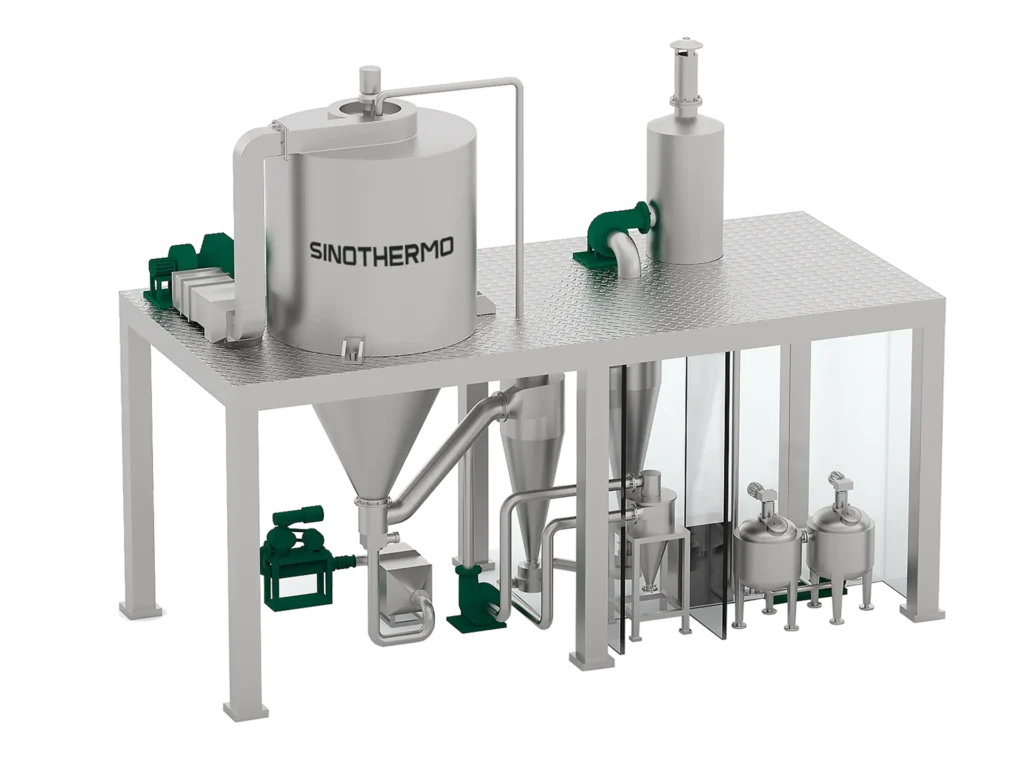

スプレードライヤーの仕組み

スプレー ドライヤーは接触乾燥の原理に基づいて動作し、液体原料を微細な液滴に霧化し、熱風にさらします。スプレー ドライヤー プロセスの主な手順は次のとおりです。

- 液体原料は噴霧器に送り込まれ、そこで小さな液滴のスプレーに分散されます。

- 次に、霧化されたスプレーが熱風またはガスの流れと接触し、液体が急速に蒸発して乾燥した粒子が形成されます。

- 乾燥した粒子は、通常サイクロンまたはバッグフィルターを使用して空気流から分離され、粉末として収集されます。

噴霧段階は、効率的な乾燥のために広い表面積を作るために重要です。 スプレー乾燥の基礎「噴霧段階は、乾燥段階中の熱および質量移動速度を最適化するために、特定のサイズ分布とパターンを持つ液滴を作成するように設計されています。」

エネルギー効率の比較

フラッシュドライヤーとスプレードライヤーのどちらを選ぶかを決める際に考慮すべき重要な要素の1つは、エネルギー効率です。フラッシュドライヤーは、初期水分含有量の高い材料を乾燥させる場合、エネルギー効率が高い傾向があります。 エンジテック「フラッシュ乾燥機は、ロータリードライヤーやスプレー乾燥機などの従来の乾燥方法よりも高速で、エネルギー効率が高く、必要な床面積も少なくて済みます。」これは、フラッシュ乾燥機の急速な対流ベースの乾燥プロセスにより、大量の水分を迅速かつ効率的に除去できるためです。

一方、スプレードライヤーは、より穏やかな乾燥条件を必要とする熱に敏感な材料に適しています。 ホソカワミクロンBV「広範囲にわたるテストにより、DMR 連続フラッシュミル乾燥機は、既存のスプレー乾燥プロセスに取って代わり、特に熱に敏感な製品を扱う場合に大幅なエネルギー節約を実現できることがわかっています。」高温に耐えられる材料の場合、フラッシュ乾燥機のエネルギー効率は、スプレー乾燥機のより穏やかな乾燥プロセスの利点を上回る可能性があります。

粒子サイズの制御

フラッシュドライヤーとスプレードライヤーの主な違いの1つは、乾燥製品の粒子サイズを制御できるかどうかです。フラッシュドライヤーは、通常、入力材料の元の粒子サイズを維持するため、初期の粒子サイズ分布を維持することが重要な用途に適しています。 [1].

一方、スプレードライヤーは、粒子サイズ分布を制御した微細粉末を製造する上で、より高い柔軟性を提供します。噴霧圧力、供給速度、乾燥空気条件などのパラメータを調整することにより、スプレードライヤーは数マイクロメートルから数百マイクロメートルのサイズの粒子を作成できます。 [2]微粉末を製造できるこの能力は、粒子サイズが溶解速度、バイオアベイラビリティ、流動性などの特性に影響を与える可能性がある医薬品用途で特に有利です。

設備の設置面積

フラッシュドライヤーとスプレードライヤーの主な違いは、物理的な設置面積、つまり必要な床面積です。フラッシュドライヤーは通常、スプレードライヤーに比べて設置面積が小さいため、床面積が限られている場合はよりスペース効率の良い選択肢となります。 粉末およびバルク固体「薄い層として分散することを考慮すると、機械式フラッシュ乾燥機は通常、リング乾燥機やスプレー乾燥機に比べて設置面積が小さくて済みます。」

一方、スプレー ドライヤーは、アトマイザー、乾燥室、サイクロン セパレーターなどの追加機器が必要なため、設置面積が大きくなる傾向があります。スプレー ドライヤーのサイズが大きいため、利用可能なスペースが限られている施設では制約となる場合があります。床面積が大きな懸念事項である場合は、乾燥作業にはフラッシュ ドライヤーの方が適している可能性があります。

フラッシュドライヤーを選ぶべきタイミング

フラッシュ乾燥機は、水分量が多くポンプで送れる材料を乾燥させるのに適しており、化学処理や廃水処理などの業界でよく使用されています。 デダートコーポレーション大手乾燥機メーカーである によると、フラッシュ乾燥機にはいくつかの重要な利点があります。

まず、他のタイプの乾燥機に比べて設置面積が比較的小さいため、床面積が限られている場合に最適です。また、フラッシュ乾燥機は、粒状または結晶性の固体を扱う場合に重要な考慮事項である、供給材料の元の粒子サイズを維持することもできます。

高温で劣化する可能性のある熱に敏感な材料の場合、フラッシュ乾燥は、短時間で滞留時間の短いプロセスを提供します。乾燥時間が短いため、高温にさらされる時間が最小限に抑えられます。さらに、フラッシュ乾燥機はスプレー乾燥機に比べて資本コストが低い傾向があるため、必要な初期投資が削減されます。

スプレードライヤーを選ぶべきタイミング

スプレードライヤーは、粒度分布が狭い非常に微細な粉末を製造する際に好まれる選択肢です。液体を霧状に噴霧する能力により、乾燥粒子は極めて小さく、多くの場合10~100ミクロンの範囲になります。 スプレードライヤー「スプレー乾燥により粒子サイズを正確に制御できるため、均一で安定した最終製品が得られます。」

スプレー ドライヤーのもう 1 つの重要な利点は、連続的な高スループット乾燥操作を処理できることです。大量の液体原料を乾燥粉末の形に処理できます。そのため、工業規模の生産に適しています。

スプレー ドライヤーは、処理できる原料の種類に関して柔軟性を提供します。溶液、スラリー、溶解または懸濁した固形物を含むポンプで送れる液体など、スプレー ドライヤーは幅広い原料を効果的に乾燥して粉末にすることができます。

スプレー ドライヤーは、微細粉末の製造に加えて、乾燥製品の粒度分布を厳密に制御できます。アトマイザーの設計、乾燥空気の流れ、滞留時間などのパラメータを調整して、最終的な粒度特性を厳密に制御できます。

スプレー ドライヤーは、フラッシュ ドライヤーに比べて初期水分含有量が高い供給材料にも対応できます。スプレー ドライヤーの設計により、液体スプレーが高温の乾燥空気と接触して乾燥するため、水分が効率的に除去されます。

評価すべき主要な材料特性

フラッシュ ドライヤーとスプレー ドライヤーのどちらかを選択する場合、いくつかの重要な材料特性を慎重に評価する必要があります。

初期水分含有量: 材料の初期水分レベルは重要な要素です。フラッシュ乾燥機は、初期水分含有量が高い材料(> 50%)に適していますが、スプレー乾燥機はより広い範囲を処理できますが、非常に高い水分レベル(ソース).

希望する粒子サイズ: 元の粒子サイズを維持することが重要である場合、フラッシュ乾燥がより良い選択です。一方、スプレー乾燥は、ミクロン単位の非常に細かく均一な粉末を製造するのに優れています(ソース).

温度感度: 高温で劣化する可能性のある熱に敏感な材料の場合、滞留時間が短いため高温への暴露が制限されるスプレー乾燥が好まれる場合があります。フラッシュ乾燥では、より低い温度が使用されますが、乾燥時間は長くなります。

その他の運用要因

フラッシュ ドライヤーとスプレー ドライヤーのどちらを選択するかを決める際には、エネルギー効率と粒子サイズの制御という中核的な技術的考慮事項以外にも、いくつかの他の運用上の要因を考慮する必要があります。これには次のものが含まれます。

スペースの制約:フラッシュドライヤーは、通常、スプレードライヤーよりも設置面積が小さいため、床面積が限られた施設に適しています。 カソン株式会社「フラッシュドライヤーはコンパクトなので、設置に必要なスペースは比較的小さくて済みます。」

ユーティリティ コスト: 空気の加熱や溶剤回収システムに関連する運用コストは、予想される処理量に基づいて評価する必要があります。スプレー ドライヤーは連続運転のため、一般的にユーティリティ コストが高くなります。

スループット要件: 大量の連続乾燥が必要な場合、より大きな供給速度に対応できるスプレー ドライヤーが好まれることが多いです。逆に、スループットが低い場合やバッチ操作の場合は、フラッシュ ドライヤーの方が適している場合があります。

連続処理とバッチ処理: スプレー ドライヤーは本質的に連続操作用に設計されていますが、フラッシュ ドライヤーは生産ニーズに応じて連続サイクルまたはバッチ サイクルのいずれかに設定できます。

経済比較

フラッシュドライヤーとスプレードライヤーの経済性を評価する際には、初期資本コストと機器の寿命にわたる継続的な運用コストの両方を考慮することが重要です。一般的に、フラッシュドライヤーは、設計がシンプルで設置面積が小さいため、スプレードライヤーに比べて資本コストが低くなる傾向があります(ソースただし、スプレードライヤーは特定の用途ではエネルギー効率が高く、ユーティリティコストの削減によって初期投資額の一部を相殺できます。

運用コストの観点から見ると、スプレードライヤーは、供給材料からより多くの水を蒸発させる必要があるため、通常、エネルギー要件が高くなります。フラッシュドライヤーは、一般的に、初期水分含有量の高い材料を乾燥させる場合に効率的です。2つの技術の人件費は比較的似ています。最終的には、ユーティリティ料金、スループット要件、および望ましい製品特性を考慮して、詳細な総所有コスト分析を実行する必要があります(ソース).

テストと検証

適切な乾燥装置を選択することは、運用を最適化するために重要であり、パイロットテストはこのプロセスにおいて非常に貴重なツールです。 デ・ディートリッヒプロセスシステムパイロットテストでは、本番規模の運用のミニチュア版を作成し、最小限のリスクで貴重なフィードバックを提供します。 グレンロ株式会社プロセス開発とテストで 60 年以上の経験を持つ の技術を活用することで、メーカーは特定の材料と動作条件で潜在的な乾燥ソリューションのパフォーマンスを検証できます。

次のような企業が提供する包括的なテストとサービス デ・ディートリッヒプロセスシステム エネルギー効率、粒度分布、製品品質などの要素を評価するのに役立ちます。この実践的なアプローチにより、本格的な設置を行う前に微調整と最適化が可能になり、リスクを最小限に抑え、選択した乾燥技術がアプリケーションの特定の要件を満たすことが保証されます。

アプリケーション例

フラッシュ乾燥機は、充填剤やコーティング剤の製造におけるカオリン粘土スラリーのような高水分でポンプ輸送可能な材料の乾燥に適しています。 乾燥機 ミシガン大学のエントリによると、「フラッシュ ドライヤーは、以下に示すカオリン粘土のような、細かく均質で凝集していない粉末の製造にも使用されます。」

スプレードライヤーは、製薬業界では吸入用の乾燥粉末製剤の製造によく使用されています。 Dedert のスプレー乾燥ガイド「スプレー乾燥は、液体溶液またはスラリーから乾燥粉末を製造するための費用対効果の高いソリューションです。特に、医薬品、食品、一部の工業製品など、熱に敏感な材料を乾燥させるのに役立ちます。」

乾燥作業の最適化

乾燥は化学および医薬品製造プロセスにおいて重要な操作であり、製品の品質、エネルギー消費、全体的な運用効率に大きな影響を与えます。乾燥操作を最適化することは、プロセス制御の改善、コストの削減、持続可能性の向上に不可欠です。

メーカーは、経験豊富なベンダーやエンジニアリング会社と協力して、特定の乾燥ニーズを評価し、最も適切な技術を選択する必要があります。材料特性、望ましい粒子サイズ、エネルギー効率、フットプリントの制約などの要素を慎重に検討する必要があります。パイロットテストと検証は、選択した乾燥ソリューションがパフォーマンス要件を満たしていることを確認するための重要なステップです。

専門家と協力し、次のような先進技術を活用することで、 撹拌ヌッチェ式フィルター乾燥機 または 化学泡消火システム (CFS)製造業者は乾燥時間を最適化し、エネルギー消費を削減し、プロセス制御を改善できます。機械学習などの革新的なソリューションの継続的な改善と採用により、 樹脂の乾燥温度の予測乾燥操作をさらに強化し、運用効率を向上させることができます。

結論

化学薬品や医薬品の製造における業務を最適化するには、適切な乾燥技術を選択することが重要です。フラッシュ ドライヤーとスプレー ドライヤーはそれぞれ異なる利点があり、さまざまな用途に適しています。

フラッシュ ドライヤーは、元の粒子サイズを維持しながら、高水分でポンプで送れる材料を効率的に乾燥させるのに最適です。コンパクトなソリューションで、資本コストも低く、床面積が限られている場合や熱に弱い材料に最適です。ただし、超微細粉末は生成できません。

スプレー ドライヤーは、幅広い供給材料を扱い、非常に細かく均一な粉末を製造する上で、より高い柔軟性を提供します。設置面積が大きく、多額の資本投資が必要になりますが、スプレー ドライヤーを使用すると、粒子サイズ分布をより厳密に制御でき、より高いスループットでより高い初期水分含有量を処理できます。

最適な乾燥技術を選択するには、材料特性、必要な粒子特性、スペースの制約、経済的要因を慎重に評価する必要があります。本格的なシステムに投資する前に、パフォーマンスを検証し、動作パラメータを最適化するためにパイロット テストを実施することを強くお勧めします。

経験豊富な乾燥装置メーカーやプロセスエンジニアリング会社と提携することで、選択、テスト、実装プロセス全体を通じて貴重なガイダンスを得ることができます。彼らの専門知識は、特定のニーズに最も適した効率的な乾燥ソリューションを確実に実装するのに役立ちます。

アイヴィーは、インパクトのあるマーケティングや広報戦略を通じて、企業の指示を効果的に伝えることを得意としており、この分野での専門性を発揮している。