Pengenalan kepada Pengeringan dalam Pembuatan Kimia/Farma

Pengeringan ialah operasi unit kritikal dalam industri kimia dan farmaseutikal, memainkan peranan penting dalam pengeluaran pelbagai produk. Seperti yang diterangkan oleh Ensiklopedia Britannica, industri kimia merangkumi set proses dan operasi yang kompleks yang terlibat dalam pembuatan bahan kimia dan terbitannya. Dalam industri ini, pengeringan adalah langkah penting dalam mengeluarkan lembapan daripada bahan, memastikan kualiti, kestabilan dan keselamatan produk.

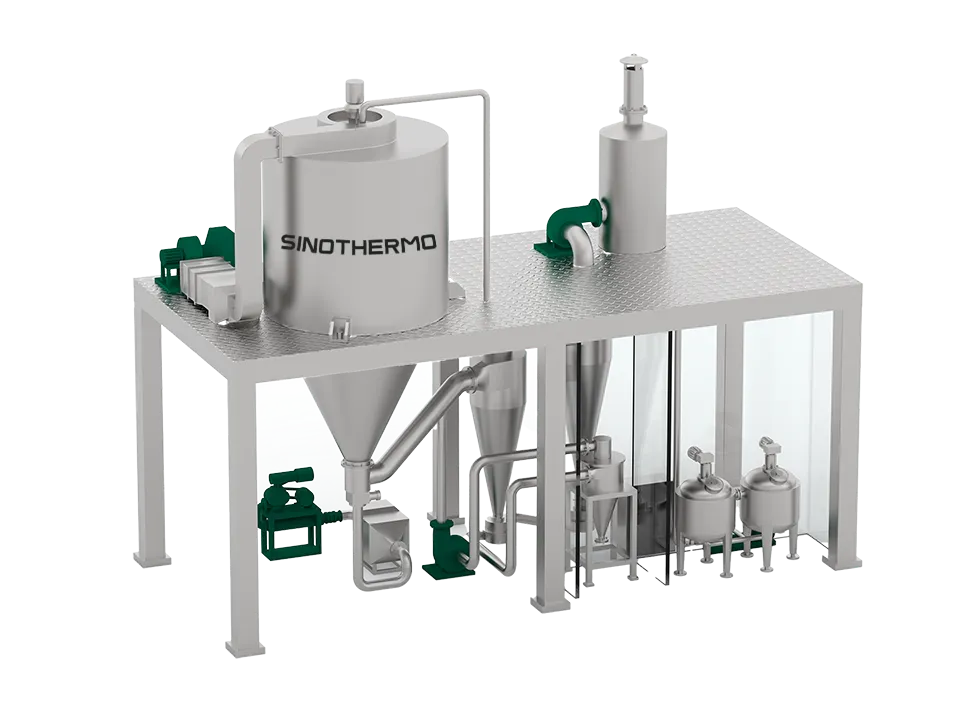

Proses pengeringan boleh dicapai melalui pelbagai kaedah, masing-masing mempunyai kelebihan dan batasan tersendiri. Dua teknik yang biasa digunakan ialah pengeringan kilat dan pengeringan semburan. Pengering kilat menggunakan pengeringan perolakan dengan udara panas untuk mengeluarkan lembapan daripada bahan dengan cepat, manakala pengering semburan melibatkan penyemburan bahan ke dalam aliran udara panas, membolehkan pengeringan sentuhan. Pemilihan kaedah pengeringan yang sesuai ditentukan oleh faktor seperti sifat bahan, ciri produk yang diingini, kecekapan tenaga, dan keperluan operasi.

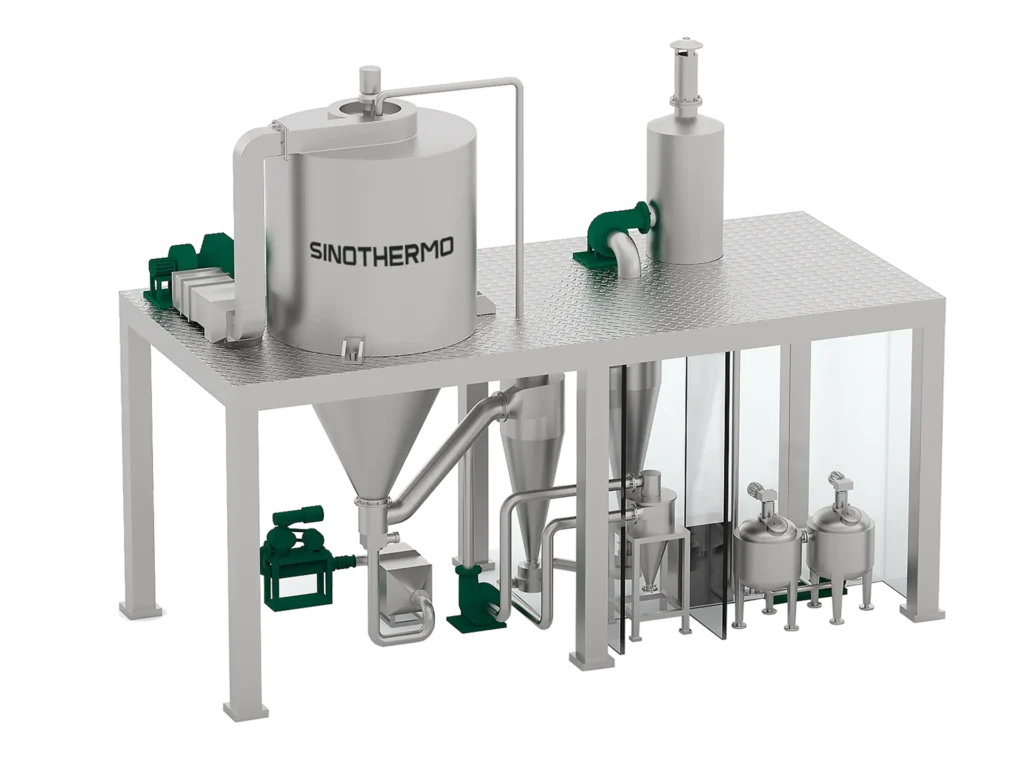

Cara Pengering Kilat Berfungsi

Pengering kilat beroperasi pada prinsip pengeringan perolakan menggunakan udara panas. Prinsip kerja teras, seperti yang diterangkan pada Acmefil.com, "berkisar pada tindakan serentak udara panas dan gerakan mekanikal." Bahan lembap dimasukkan secara berterusan ke dalam pengering, di mana ia bersentuhan dengan aliran udara panas, menyejat kelembapan dengan cepat.

mengikut Teknologi Proses Allgaier, "Pengering Kilat ialah unit pengeringan yang digunakan untuk mengeringkan bahan lembap dan kadangkala berketul dengan cepat pada suhu tinggi." Pendedahan bahan kepada udara panas adalah ringkas tetapi sengit, membolehkan pengeringan pantas sambil meminimumkan pendedahan haba yang boleh merosakkan produk sensitif haba.

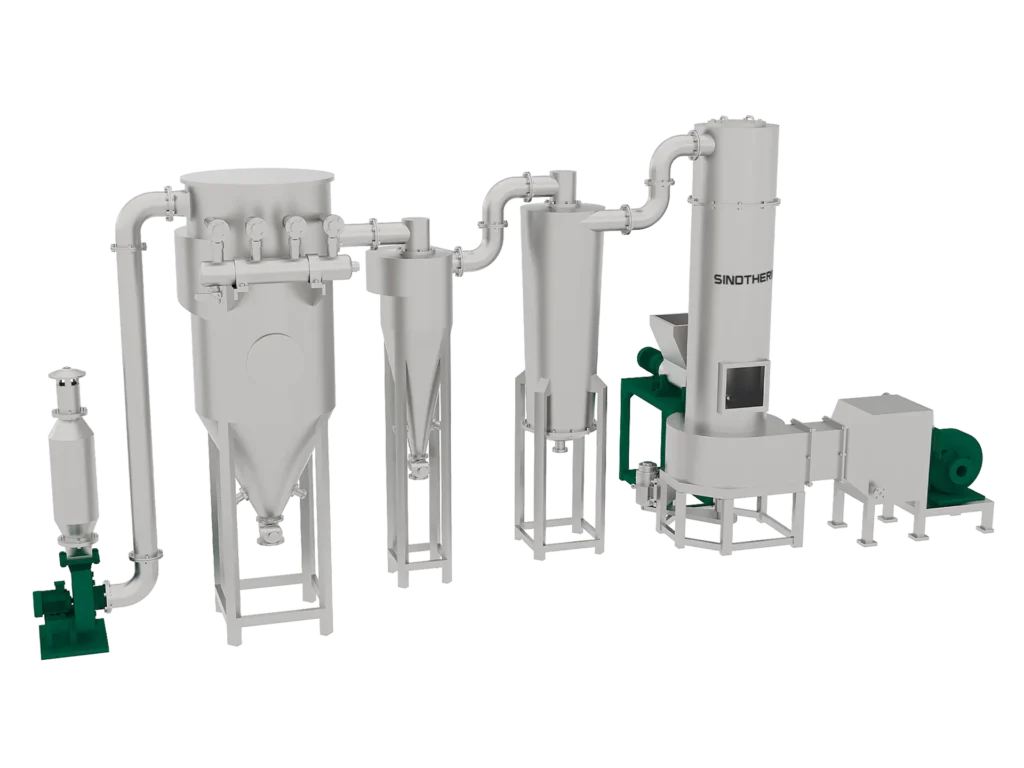

Cara Pengering Sembur Berfungsi

Pengering semburan beroperasi pada prinsip pengeringan sentuhan, di mana bahan suapan cecair diatomkan menjadi titisan halus dan terdedah kepada aliran udara panas. Langkah-langkah utama dalam proses pengeringan semburan ialah:

- Suapan cecair dipam ke dalam pengabut, yang menyebarkannya ke dalam semburan titisan kecil.

- Semburan beratom kemudiannya disentuh dengan aliran udara panas atau gas, menyebabkan penyejatan cepat cecair dan pembentukan zarah kering.

- Zarah kering diasingkan daripada aliran udara, biasanya menggunakan penapis siklon atau beg, dan dikumpulkan sebagai serbuk.

Peringkat pengabusan adalah penting untuk mewujudkan kawasan permukaan yang besar untuk pengeringan yang cekap. mengikut Asas Pengeringan Sembur, "Peringkat pengabusan direka bentuk untuk mencipta titisan dengan taburan saiz dan corak tertentu untuk mengoptimumkan kadar pemindahan haba dan jisim semasa peringkat pengeringan."

Perbandingan Kecekapan Tenaga

Satu faktor utama yang perlu dipertimbangkan semasa memilih antara pengering kilat dan pengering semburan ialah kecekapan tenaga. Pengering kilat cenderung untuk menjadi lebih cekap tenaga untuk pengeringan bahan dengan kandungan lembapan awal yang tinggi. mengikut Engitech, "Pengering denyar lebih pantas, lebih cekap tenaga dan memerlukan ruang lantai yang kurang daripada kaedah pengeringan tradisional seperti pengering putar atau semburan." Ini kerana proses pengeringan berasaskan perolakan yang cepat dalam pengering kilat boleh mengeluarkan sejumlah besar lembapan dengan cepat dan cekap.

Sebaliknya, pengering semburan biasanya lebih sesuai untuk bahan sensitif haba yang memerlukan keadaan pengeringan yang lebih lembut. Seperti yang dinyatakan oleh Hosokawa Micron BV, "Ujian yang meluas telah menunjukkan bahawa pengering kilang kilat berterusan DMR selalunya boleh menggantikan proses pengeringan semburan sedia ada dan mencapai penjimatan tenaga yang ketara, terutamanya apabila berurusan dengan produk sensitif haba." Untuk bahan yang boleh menahan suhu yang lebih tinggi, kecekapan tenaga pengering kilat mungkin melebihi faedah proses pengeringan pengering semburan yang lebih lembut.

Kawalan Saiz Zarah

Salah satu perbezaan utama antara pengering kilat dan pengering semburan terletak pada keupayaan mereka untuk mengawal saiz zarah produk kering. Pengering kilat biasanya mengekalkan saiz zarah asal bahan input, menjadikannya sesuai untuk aplikasi yang mengekalkan pengedaran saiz zarah awal adalah penting [1].

Sebaliknya, pengering semburan menawarkan fleksibiliti yang lebih besar dalam menghasilkan serbuk halus dengan pengedaran saiz zarah terkawal. Dengan melaraskan parameter seperti tekanan pengatoman, kadar suapan dan keadaan udara pengeringan, pengering semburan boleh menghasilkan zarah dalam julat dari beberapa mikrometer hingga ratusan mikrometer. [2]. Keupayaan untuk menghasilkan serbuk halus ini amat berfaedah dalam aplikasi farmaseutikal, di mana saiz zarah boleh mempengaruhi sifat seperti kadar pelarutan, bioavailabiliti dan kebolehlilir.

Jejak Peralatan

Satu perbezaan utama antara pengering kilat dan pengering semburan ialah jejak fizikalnya atau jumlah ruang lantai yang diperlukan. Pengering kilat biasanya mempunyai jejak yang lebih kecil berbanding dengan pengering semburan, menjadikannya pilihan yang lebih cekap ruang apabila ruang lantai terhad. Seperti yang dinyatakan dalam artikel daripada Serbuk & Pepejal Pukal, "Memandangkan penyebarannya sebagai lapisan nipis, pengering kilat mekanikal biasanya memerlukan jejak yang lebih kecil berbanding dengan pengering cincin dan semburan."

Sebaliknya, pengering semburan cenderung mempunyai jejak yang lebih besar disebabkan oleh peralatan tambahan yang diperlukan, seperti pengabus, ruang pengeringan dan pemisah siklon. Saiz pengering semburan yang lebih besar boleh menjadi kekangan dalam kemudahan dengan ruang yang terhad. Jika ruang lantai menjadi kebimbangan utama, pengering kilat mungkin merupakan pilihan yang lebih sesuai untuk operasi pengeringan.

Bila Memilih Pengering Kilat

Pengering kilat sangat sesuai untuk mengeringkan bahan yang lembap tinggi, boleh dipam, menjadikannya pilihan biasa dalam industri seperti pemprosesan kimia dan rawatan air sisa. mengikut Dedert Corporation, pengeluar pengering terkemuka, pengering kilat menawarkan beberapa kelebihan utama:

Pertama, mereka mempunyai jejak yang agak kecil berbanding dengan jenis pengering lain, menjadikannya ideal apabila ruang lantai terhad. Pengering kilat juga boleh mengekalkan saiz zarah asal bahan suapan, satu pertimbangan penting apabila berurusan dengan pepejal berbutir atau kristal.

Untuk bahan sensitif haba yang boleh merosot pada suhu tinggi, pengeringan kilat menyediakan proses masa kediaman yang cepat dan rendah. Masa pengeringan yang singkat meminimumkan pendedahan kepada suhu tinggi. Selain itu, pengering kilat cenderung mempunyai kos modal yang lebih rendah berbanding pengering semburan, mengurangkan pelaburan pendahuluan yang diperlukan.

Bila Memilih Pengering Semburan

Pengering semburan adalah pilihan utama apabila menghasilkan serbuk yang sangat halus dengan taburan saiz zarah yang ketat. Keupayaan mereka untuk mengatomkan cecair ke dalam semburan titisan menghasilkan zarah kering yang sangat kecil, selalunya dalam julat 10-100 mikron. Seperti yang dinyatakan oleh Pengering Sembur, "Pengeringan semburan membolehkan kawalan yang tepat ke atas saiz zarah, menghasilkan produk akhir yang seragam dan konsisten."

Satu lagi kelebihan utama pengering semburan ialah keupayaannya untuk mengendalikan operasi pengeringan daya pemprosesan tinggi yang berterusan. Mereka boleh memproses sejumlah besar bahan suapan cecair ke dalam bentuk serbuk kering. Ini menjadikan mereka sangat sesuai untuk pengeluaran berskala industri.

Pengering semburan menawarkan fleksibiliti dari segi jenis bahan suapan yang boleh mereka kendalikan. Sama ada larutan, buburan atau cecair boleh pam dengan pepejal terlarut atau terampai, pengering semburan boleh mengeringkan pelbagai bahan suapan dengan berkesan menjadi serbuk.

Selain menghasilkan serbuk halus, pengering semburan membenarkan kawalan rapat ke atas pengedaran saiz zarah produk kering. Parameter seperti reka bentuk pengabut, aliran udara pengeringan, dan masa tinggal boleh dilaraskan untuk mengawal ketat ciri saiz zarah akhir.

Pengering semburan juga boleh menampung bahan suapan dengan kandungan lembapan awal yang lebih tinggi berbanding dengan pengering kilat. Reka bentuk mereka dengan cekap menghilangkan lembapan melalui pengeringan sentuhan kerana semburan cecair bertemu dengan udara pengeringan panas.

Sifat Bahan Utama untuk Dinilai

Apabila memilih antara pengering kilat atau pengering semburan, beberapa sifat bahan utama mesti dinilai dengan teliti:

Kandungan Lembapan Awal: Tahap kelembapan awal bahan adalah faktor kritikal. Pengering kilat lebih sesuai untuk bahan dengan kandungan lembapan awal yang tinggi (>50%), manakala pengering semburan boleh mengendalikan julat yang lebih luas tetapi mungkin kurang cekap untuk tahap lembapan yang sangat tinggi (Sumber).

Saiz Zarah yang Diingini: Jika mengekalkan saiz zarah asal adalah penting, pengeringan kilat adalah pilihan yang lebih baik. Pengeringan semburan, sebaliknya, cemerlang dalam menghasilkan serbuk seragam yang sangat halus hingga ke julat mikron (Sumber).

Kepekaan Suhu: Untuk bahan sensitif haba yang boleh merosot pada suhu tinggi, pengeringan semburan mungkin lebih disukai kerana masa kediaman yang singkat mengehadkan pendedahan kepada suhu tinggi. Pengeringan kilat menggunakan suhu yang lebih rendah tetapi untuk tempoh yang lebih lama.

Faktor Operasi Lain

Di luar pertimbangan teknikal teras kecekapan tenaga dan kawalan saiz zarah, beberapa faktor operasi lain harus ditimbang apabila memilih antara pengering kilat atau pengering semburan. Ini termasuk:

Kekangan ruang: Pengering kilat biasanya mempunyai jejak peralatan yang lebih kecil daripada pengering semburan, menjadikannya berfaedah untuk kemudahan dengan ruang lantai yang terhad. Seperti yang dinyatakan oleh Perbadanan Kason, "Pengering kilat adalah padat, memerlukan kawasan yang agak kecil untuk pemasangan."

Kos utiliti: Kos operasi yang berkaitan dengan pemanasan udara, serta mana-mana sistem pemulihan pelarut, harus dinilai berdasarkan jumlah daya pengeluaran yang dijangkakan. Pengering semburan biasanya mempunyai perbelanjaan utiliti yang lebih tinggi kerana operasi berterusannya.

Keperluan throughput: Untuk volum tinggi, keperluan pengeringan berterusan, pengering semburan sering diutamakan kerana keupayaannya untuk mengendalikan kadar suapan yang lebih besar. Sebaliknya, pengering kilat mungkin lebih sesuai untuk pemprosesan atau operasi kelompok yang lebih rendah.

Pemprosesan berterusan vs kelompok: Pengering semburan sememangnya direka bentuk untuk operasi berterusan, manakala pengering kilat boleh dikonfigurasikan untuk sama ada kitaran berterusan atau kelompok bergantung pada keperluan pengeluaran.

Perbandingan Ekonomi

Apabila menilai ekonomi pengering kilat berbanding pengering semburan, adalah penting untuk mempertimbangkan kedua-dua kos modal pendahuluan serta perbelanjaan operasi berterusan sepanjang hayat peralatan. Secara umumnya, pengering kilat cenderung mempunyai kos modal yang lebih rendah berbanding pengering semburan kerana reka bentuknya yang lebih ringkas dan jejak yang lebih kecil (Sumber). Walau bagaimanapun, pengering semburan boleh menjadi lebih cekap tenaga untuk aplikasi tertentu, yang boleh mengimbangi beberapa pelaburan awal yang lebih tinggi melalui pengurangan kos utiliti.

Dari perspektif kos operasi, pengering semburan biasanya mempunyai keperluan tenaga yang lebih tinggi kerana lebih banyak air perlu disejat daripada bahan suapan. Pengering kilat biasanya lebih cekap apabila mengeringkan bahan dengan kandungan lembapan awal yang tinggi. Kos buruh adalah agak serupa antara kedua-dua teknologi. Akhirnya, jumlah kos analisis pemilikan yang terperinci harus dilakukan, dengan mengambil kira kadar utiliti, keperluan pemprosesan, dan ciri produk yang diingini (Sumber).

Pengujian dan Pengesahan

Memilih peralatan pengeringan yang betul adalah penting untuk mengoptimumkan operasi, dan ujian perintis ialah alat yang tidak ternilai dalam proses ini. Seperti yang ditonjolkan oleh Sistem Proses De Dietrich, ujian perintis melibatkan penciptaan versi miniatur operasi skala pengeluaran, memberikan maklum balas berharga dengan risiko yang minimum. Dengan bekerja dengan vendor berpengalaman seperti Glenro Inc., yang mempunyai lebih 60 tahun pengalaman dalam pembangunan dan ujian proses, pengeluar boleh mengesahkan prestasi penyelesaian pengeringan yang berpotensi dengan bahan dan keadaan operasi khusus mereka.

Ujian dan perkhidmatan komprehensif yang ditawarkan oleh syarikat seperti Sistem Proses De Dietrich boleh membantu menilai faktor seperti kecekapan tenaga, pengedaran saiz zarah dan kualiti produk. Pendekatan hands-on ini membolehkan penalaan halus dan pengoptimuman sebelum melakukan pemasangan berskala penuh, meminimumkan risiko dan memastikan teknologi pengeringan yang dipilih memenuhi keperluan khusus aplikasi.

Contoh Aplikasi

Pengering kilat sangat sesuai untuk mengeringkan bahan lembapan tinggi, boleh dipam seperti buburan tanah liat kaolin dalam penghasilan pengisi dan salutan. Seperti yang dinyatakan dalam Pengering entri dari Universiti Michigan, "Pengering kilat juga digunakan untuk menghasilkan serbuk halus, homogen, tidak beraglomerasi, seperti tanah liat kaolin yang ditunjukkan di bawah."

Pengering semburan biasanya digunakan dalam industri farmaseutikal untuk menghasilkan formulasi serbuk kering untuk penyedutan. mengikut Panduan Pengeringan Semburan Dedert, “Pengeringan semburan ialah penyelesaian kos efektif untuk menghasilkan serbuk kering daripada larutan cecair atau buburan. Ia amat berguna untuk mengeringkan bahan sensitif haba seperti farmaseutikal, makanan dan beberapa produk perindustrian."

Mengoptimumkan Operasi Pengeringan

Pengeringan ialah operasi kritikal dalam proses pembuatan kimia dan farmaseutikal, dengan kesan yang ketara terhadap kualiti produk, penggunaan tenaga dan kecekapan operasi keseluruhan. Mengoptimumkan operasi pengeringan adalah penting untuk meningkatkan kawalan proses, mengurangkan kos dan meningkatkan kemampanan.

Pengilang harus bekerjasama dengan vendor berpengalaman dan firma kejuruteraan untuk menilai keperluan pengeringan khusus mereka dan memilih teknologi yang paling sesuai. Faktor-faktor seperti sifat bahan, saiz zarah yang dikehendaki, kecekapan tenaga, dan kekangan jejak perlu dipertimbangkan dengan teliti. Ujian perintis dan pengesahan adalah langkah penting untuk memastikan penyelesaian pengeringan yang dipilih memenuhi keperluan prestasi.

Dengan bekerja dengan pakar dan memanfaatkan teknologi canggih seperti pengering penapis Nutsche gelisah atau Sistem Buih Kimia (CFS), pengilang boleh mengoptimumkan masa pengeringan, mengurangkan penggunaan tenaga dan meningkatkan kawalan proses. Penambahbaikan berterusan dan penggunaan penyelesaian inovatif, seperti pembelajaran mesin untuk meramalkan suhu pengeringan resin, boleh meningkatkan lagi operasi pengeringan dan memacu kecemerlangan operasi.

Kesimpulan

Memilih teknologi pengeringan yang betul adalah penting untuk mengoptimumkan operasi dalam pembuatan kimia dan farmaseutikal. Pengering kilat dan pengering semburan masing-masing mempunyai kelebihan yang berbeza dan sangat sesuai untuk aplikasi yang berbeza.

Pengering kilat cemerlang dalam mengeringkan bahan lembapan tinggi dengan cekap, boleh dipam sambil mengekalkan saiz zarah asal. Ia adalah penyelesaian padat dengan kos modal yang lebih rendah, menjadikannya ideal apabila ruang lantai terhad atau untuk bahan sensitif haba. Walau bagaimanapun, mereka tidak boleh menghasilkan serbuk ultra-halus.

Pengering semburan menawarkan fleksibiliti yang lebih besar dalam mengendalikan pelbagai jenis bahan suapan dan menghasilkan serbuk seragam yang sangat halus. Walaupun mereka memerlukan jejak yang lebih besar dan pelaburan modal yang lebih tinggi, pengering semburan membolehkan kawalan yang lebih ketat ke atas pengedaran saiz zarah dan boleh mengendalikan kandungan lembapan awal yang lebih tinggi pada daya pemprosesan yang lebih tinggi.

Untuk memilih teknologi pengeringan terbaik, teliti sifat bahan anda, ciri zarah yang diingini, kekangan ruang dan faktor ekonomi. Ujian perintis amat disyorkan untuk mengesahkan prestasi dan mengoptimumkan parameter pengendalian sebelum melabur dalam sistem berskala penuh.

Bekerjasama dengan pengeluar peralatan pengeringan berpengalaman atau firma kejuruteraan proses boleh memberikan panduan berharga sepanjang proses pemilihan, ujian dan pelaksanaan. Kepakaran mereka boleh membantu memastikan anda melaksanakan penyelesaian pengeringan yang paling sesuai dan cekap untuk keperluan khusus anda.

Ivey cemerlang dalam menyampaikan arahan syarikat dengan berkesan melalui strategi pemasaran dan perhubungan awam yang berkesan, mempamerkan kepakarannya dalam bidang tersebut.

e-mel: ivey.tang@sinothermo.com

telefon: +86 19105155639