Kimyasal/İlaç Üretiminde Kurutmaya Giriş

Kurutma, kimyasal ve ilaç endüstrilerinde kritik bir birim operasyondur ve çok çeşitli ürünlerin üretiminde önemli bir rol oynar. Britannica Ansiklopedisi, kimya endüstrisi, kimyasalların ve türevlerinin üretiminde yer alan karmaşık bir süreç ve operasyon kümesini kapsar. Bu endüstride, kurutma, malzemelerden nemi uzaklaştırmada, ürün kalitesini, stabilitesini ve güvenliğini sağlamada önemli bir adımdır.

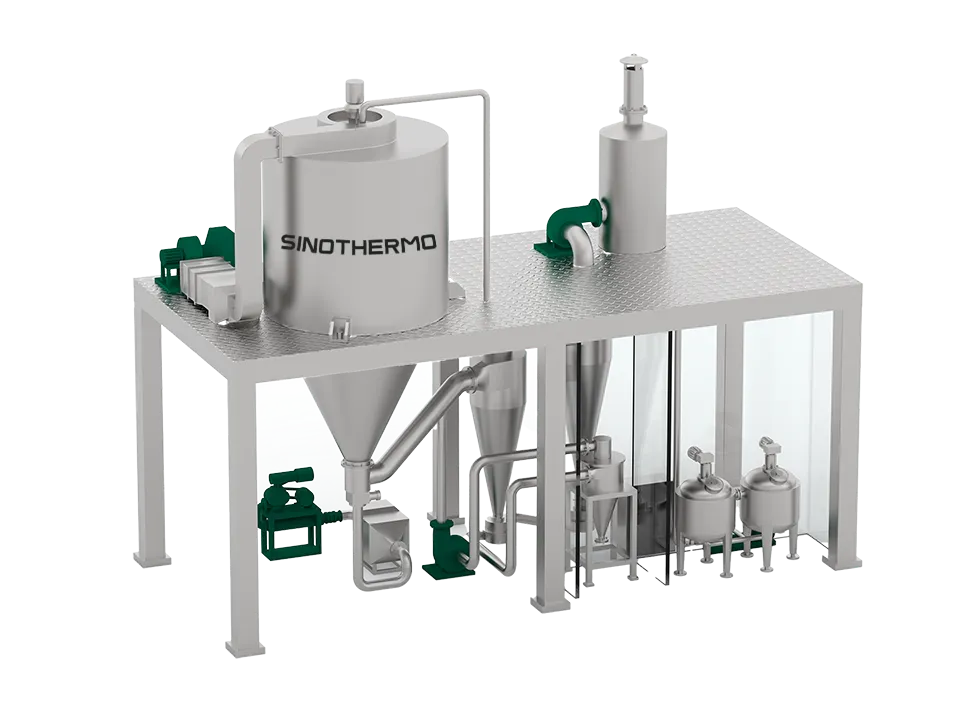

Kurutma işlemi, her biri kendi avantajları ve sınırlamaları olan çeşitli yöntemlerle gerçekleştirilebilir. Yaygın olarak kullanılan iki teknik, flaş kurutma ve püskürtmeli kurutmadır. Flaş kurutucular, malzemelerden nemi hızla gidermek için sıcak hava ile konveksiyon kurutmayı kullanırken, püskürtmeli kurutucular, temaslı kurutmaya izin veren bir sıcak hava akımına malzemeyi püskürtmeyi içerir. Uygun kurutma yönteminin seçimi, malzemenin özellikleri, istenen ürün özellikleri, enerji verimliliği ve operasyonel gereksinimler gibi faktörler tarafından belirlenir.

Flaş Kurutucular Nasıl Çalışır?

Flaş kurutucular sıcak hava kullanarak konveksiyon kurutma prensibiyle çalışır. Açıklandığı gibi çekirdek çalışma prensibi Acmefil.com, “sıcak hava ve mekanik hareketin eş zamanlı eylemleri etrafında döner.” Nemli malzeme sürekli olarak kurutucuya beslenir ve burada sıcak hava akımıyla temas ederek nemi hızla buharlaştırır.

Buna göre Allgaier İşlem Teknolojisi, “Flaş Kurutucu, nemli ve bazen topak topak malzemeleri yüksek sıcaklıklarda hızla kurutmak için kullanılan bir kurutma ünitesidir.” Malzemenin sıcak havaya maruz kalması kısa ancak yoğundur, bu da ısıya duyarlı ürünlere zarar verebilecek ısı maruziyetini en aza indirirken hızlı kurutmaya olanak tanır.

Sprey Kurutucular Nasıl Çalışır?

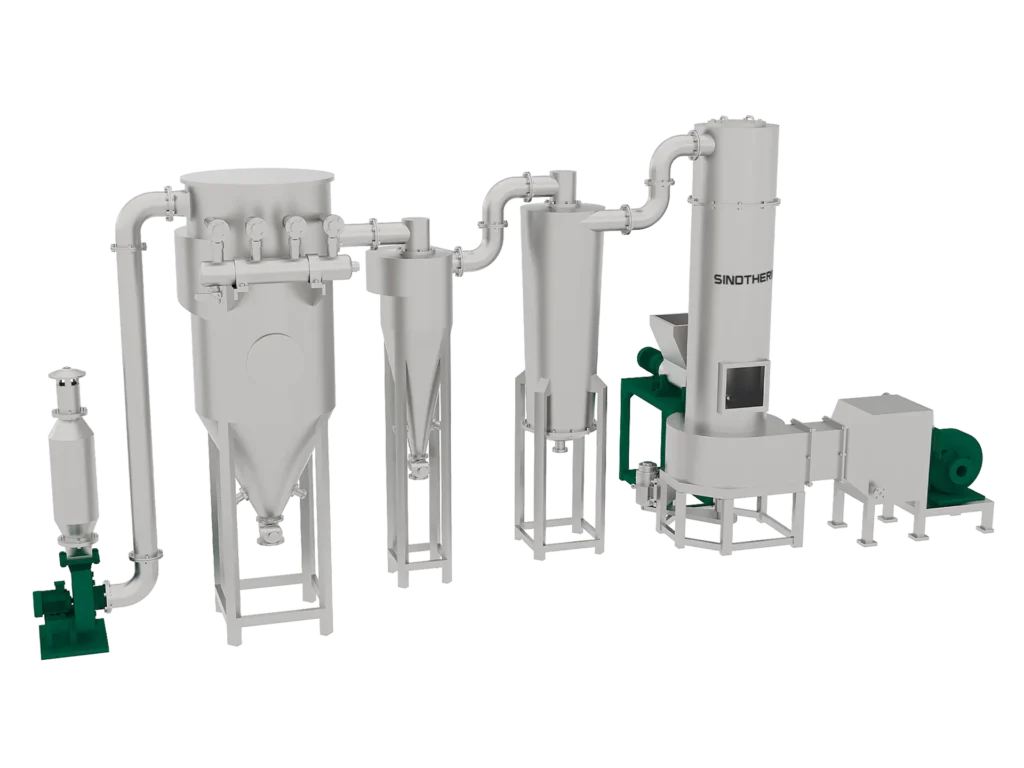

Sprey kurutucular, sıvı bir hammaddenin ince damlacıklara atomize edildiği ve sıcak bir hava akımına maruz bırakıldığı temas kurutma prensibiyle çalışır. Sprey kurutma sürecindeki temel adımlar şunlardır:

- Sıvı besleme, onu küçük damlacıklar halinde dağıtan bir atomizöre pompalanır.

- Atomize edilmiş sprey daha sonra sıcak hava veya gaz akımıyla temas ettirilir, bu da sıvının hızla buharlaşmasına ve kurumuş parçacıkların oluşmasına neden olur.

- Kurutulmuş parçacıklar genellikle bir siklon veya torba filtre kullanılarak hava akımından ayrılır ve toz halinde toplanır.

Atomizasyon aşaması, verimli kurutma için geniş bir yüzey alanı oluşturmak için kritik öneme sahiptir. Sprey Kurutmanın Temelleri"Atomizasyon aşaması, kurutma aşaması sırasında ısı ve kütle transfer oranlarını optimize etmek için belirli bir boyut dağılımına ve desene sahip damlacıklar oluşturmak üzere tasarlanmıştır."

Enerji Verimliliği Karşılaştırması

Bir flaş kurutucu ile bir sprey kurutucu arasında seçim yaparken dikkate alınması gereken önemli bir faktör enerji verimliliğidir. Flaş kurutucular, yüksek ilk nem içeriğine sahip malzemeleri kurutmak için daha fazla enerji verimliliğine sahip olma eğilimindedir. Mühendislik"Flaş kurutucular, döner veya püskürtmeli kurutucular gibi geleneksel kurutma yöntemlerinden daha hızlı, daha enerji tasarrufludur ve daha az yer kaplar." Bunun nedeni, bir flaş kurutucudaki hızlı, konveksiyon tabanlı kurutma işleminin büyük miktarda nemi hızlı ve etkili bir şekilde giderebilmesidir.

Öte yandan, püskürtmeli kurutucular genellikle daha nazik kurutma koşulları gerektiren ısıya duyarlı malzemeler için daha uygundur. Hosokawa Mikron BV"Kapsamlı testler, DMR sürekli flaş değirmen kurutucusunun genellikle mevcut püskürtmeli kurutma süreçlerinin yerini alabileceğini ve özellikle ısıya duyarlı ürünlerle uğraşırken önemli enerji tasarrufu sağlayabileceğini göstermiştir." Daha yüksek sıcaklıklara dayanabilen malzemeler için, flaş kurutucunun enerji verimliliği, püskürtmeli kurutucunun daha nazik kurutma sürecinin faydalarından daha ağır basabilir.

Parçacık Boyutu Kontrolü

Flaş kurutucular ile püskürtmeli kurutucular arasındaki temel farklardan biri, kurutulmuş ürünün parçacık boyutunu kontrol etme yeteneklerinde yatmaktadır. Flaş kurutucular genellikle giriş malzemesinin orijinal parçacık boyutunu koruyarak, ilk parçacık boyutu dağılımının korunmasının önemli olduğu uygulamalar için uygun hale getirir [1].

Öte yandan, püskürtmeli kurutucular kontrollü parçacık boyutu dağılımına sahip ince tozlar üretmede daha fazla esneklik sunar. Atomizasyon basıncı, besleme hızı ve kurutma hava koşulları gibi parametreleri ayarlayarak, püskürtmeli kurutucular birkaç mikrometreden yüzlerce mikrometreye kadar değişen boyutlarda parçacıklar oluşturabilir [2]İnce tozlar üretme yeteneği, özellikle parçacık boyutunun çözünme hızı, biyoyararlanım ve akışkanlık gibi özellikleri etkileyebildiği farmasötik uygulamalarda avantajlıdır.

Ekipman Ayak İzi

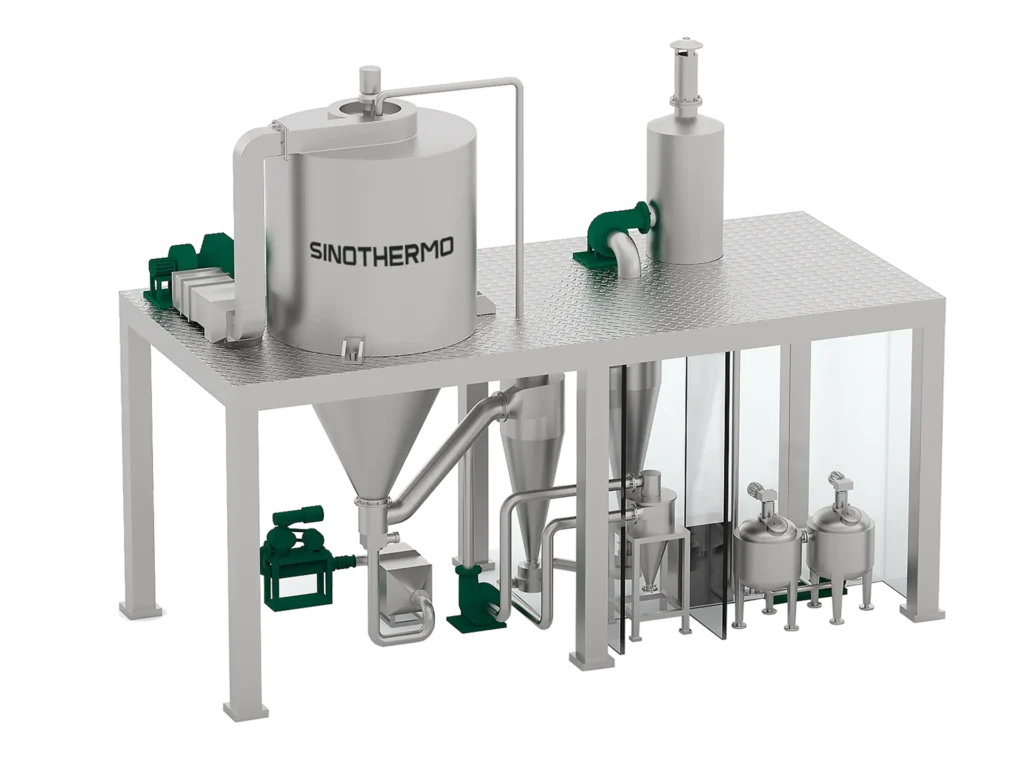

Flaş kurutucular ile püskürtmeli kurutucular arasındaki temel farklardan biri fiziksel ayak izleri veya ihtiyaç duydukları zemin alanı miktarıdır. Flaş kurutucular genellikle püskürtmeli kurutuculara kıyasla daha küçük bir ayak izine sahiptir ve bu da zemin alanı sınırlı olduğunda onları daha az yer kaplayan bir seçenek haline getirir. Bir makalede belirtildiği gibi Toz ve Toplu Katılar"İnce bir tabaka halinde dağıldığı için mekanik flaş kurutucular genellikle halka ve püskürtmeli kurutuculara kıyasla daha küçük bir ayak izi gerektirir."

Buna karşılık, püskürtmeli kurutucular, atomizer, kurutma odası ve siklon ayırıcı gibi ek ekipman gerektirmesi nedeniyle daha büyük bir ayak izine sahip olma eğilimindedir. Püskürtmeli kurutucuların daha büyük boyutu, sınırlı kullanılabilir alana sahip tesislerde bir kısıtlama olabilir. Zemin alanı önemli bir endişe ise, flaş kurutucu kurutma işlemleri için daha uygun bir seçim olabilir.

Flaş Kurutma Makinesi Ne Zaman Seçilmelidir?

Flaş kurutucular, yüksek nem oranına sahip, pompalanabilir malzemeleri kurutmak için oldukça uygundur ve bu da onları kimyasal işleme ve atık su arıtma gibi endüstrilerde yaygın bir tercih haline getirir. Dedert ŞirketiÖnde gelen bir kurutma makinesi üreticisi olan flaş kurutucular, birkaç önemli avantaj sunar:

Öncelikle, diğer kurutma tiplerine kıyasla nispeten küçük bir ayak izine sahiptirler ve bu da onları zemin alanının sınırlı olduğu durumlarda ideal hale getirir. Flaş kurutucular ayrıca besleme malzemesinin orijinal parçacık boyutunu koruyabilir; bu, granül veya kristal katılarla uğraşırken önemli bir husustur.

Yüksek sıcaklıklarda bozulabilen ısıya duyarlı malzemeler için flaş kurutma, hızlı, düşük kalıcılık süresi sağlayan bir işlemdir. Kısa kurutma süresi, yüksek sıcaklıklara maruz kalmayı en aza indirir. Ek olarak, flaş kurutucular, püskürtmeli kurutuculara kıyasla daha düşük sermaye maliyetlerine sahip olma eğilimindedir ve bu da gereken ön yatırımı azaltır.

Sprey Kurutucu Ne Zaman Seçilmelidir?

Sprey kurutucular, sıkı parçacık boyutu dağılımına sahip çok ince tozlar üretirken tercih edilen seçimdir. Sıvıları damlacıklar halinde püskürtme yetenekleri, genellikle 10-100 mikron aralığında olan son derece küçük kurutulmuş parçacıklarla sonuçlanır. Sprey Kurutucu"Püskürtmeli kurutma, parçacık boyutu üzerinde hassas kontrol sağlayarak, tekdüze ve tutarlı son ürünler elde edilmesini sağlar."

Sprey kurutucuların bir diğer önemli avantajı, sürekli yüksek verimli kurutma işlemlerini idare edebilmeleridir. Büyük hacimli sıvı besleme malzemesini kurutulmuş toz formuna işleyebilirler. Bu onları endüstriyel ölçekli üretim için oldukça uygun hale getirir.

Sprey kurutucular, işleyebilecekleri besleme malzemelerinin türleri açısından esneklik sunar. İster çözeltiler, ister bulamaçlar veya çözünmüş veya askıda katı maddeler içeren pompalanabilir sıvılar olsun, sprey kurutucular çok çeşitli besleme stoklarını etkili bir şekilde toz haline getirebilir.

Sprey kurutucular ince tozlar üretmenin yanı sıra kurutulmuş ürünün parçacık boyutu dağılımı üzerinde yakın kontrol sağlar. Atomizer tasarımı, kurutma hava akışı ve kalma süresi gibi parametreler, son parçacık boyutu özelliklerini sıkı bir şekilde kontrol etmek için ayarlanabilir.

Sprey kurutucular ayrıca flaş kurutuculara kıyasla daha yüksek ilk nem içeriğine sahip besleme malzemelerini de barındırabilir. Tasarımları, sıvı sprey sıcak kurutma havasıyla buluştuğunda temas kurutma yoluyla nemi etkili bir şekilde giderir.

Değerlendirilecek Temel Malzeme Özellikleri

Flaş kurutucu ile püskürtmeli kurutucu arasında seçim yaparken, birkaç önemli malzeme özelliğinin dikkatlice değerlendirilmesi gerekir:

İlk Nem İçeriği: Malzemenin ilk nem seviyesi kritik bir faktördür. Flaş kurutucular, yüksek ilk nem içeriğine sahip malzemeler (>50%) için daha uygundur, püskürtmeli kurutucular ise daha geniş bir aralığı idare edebilir ancak çok yüksek nem seviyeleri için daha az verimli olabilir (Kaynak).

İstenilen Parçacık Boyutu: Orijinal parçacık boyutunu korumak önemliyse, flaş kurutma daha iyi bir seçimdir. Öte yandan, püskürtmeli kurutma, mikron aralığına kadar çok ince, düzgün tozlar üretmede mükemmeldir (Kaynak).

Sıcaklık Hassasiyeti: Yüksek sıcaklıklarda bozulabilen ısıya duyarlı malzemeler için, kısa kalma süresi yüksek sıcaklıklara maruziyeti sınırladığı için püskürtmeli kurutma tercih edilebilir. Flaş kurutma daha düşük sıcaklıklar kullanır ancak daha uzun süreler için.

Diğer Operasyonel Faktörler

Enerji verimliliği ve parçacık boyutu kontrolünün temel teknik değerlendirmelerinin ötesinde, flaş kurutucu veya sprey kurutucu arasında seçim yaparken birkaç başka operasyonel faktör de dikkate alınmalıdır. Bunlar şunları içerir:

Alan kısıtlamaları: Flaş kurutucular genellikle püskürtmeli kurutuculardan daha küçük bir ekipman ayak izine sahiptir ve bu da onları sınırlı zemin alanına sahip tesisler için avantajlı hale getirir. Kason Şirketi"Flaş kurutucular kompakt olup, kurulum için nispeten küçük bir alan gerektirir."

Yardımcı maliyetler: Hava ısıtma ve herhangi bir çözücü geri kazanım sistemiyle ilişkili işletme maliyetleri, öngörülen verim hacimlerine göre değerlendirilmelidir. Sprey kurutucular, sürekli çalışmaları nedeniyle genellikle daha yüksek yardımcı giderlere sahiptir.

Verim gereksinimleri: Yüksek hacimli, sürekli kurutma ihtiyaçları için, daha büyük besleme hızlarını idare edebilme kabiliyetleri nedeniyle genellikle püskürtmeli kurutucular tercih edilir. Tersine, flaş kurutucular daha düşük verim veya toplu işlemler için daha uygun olabilir.

Sürekli ve toplu işleme: Sprey kurutucular doğası gereği sürekli çalışma için tasarlanmıştır, flaş kurutucular ise üretim ihtiyaçlarına bağlı olarak sürekli veya toplu döngüler için yapılandırılabilir.

Ekonomik Karşılaştırma

Flaş kurutucuların sprey kurutucularla karşılaştırıldığında ekonomikliğini değerlendirirken, hem ilk sermaye maliyetlerini hem de ekipmanın ömrü boyunca devam eden işletme giderlerini göz önünde bulundurmak önemlidir. Genel olarak, flaş kurutucular daha basit tasarımları ve daha küçük ayak izleri nedeniyle sprey kurutuculara kıyasla daha düşük sermaye maliyetlerine sahip olma eğilimindedir (Kaynak). Ancak, püskürtmeli kurutucular belirli uygulamalar için daha fazla enerji tasarrufu sağlayabilir ve bu da daha düşük kamu hizmetleri maliyetleriyle daha yüksek ilk yatırımın bir kısmını telafi edebilir.

İşletme maliyeti açısından, püskürtmeli kurutucular genellikle daha yüksek enerji gereksinimlerine sahiptir çünkü besleme malzemesinden daha fazla suyun buharlaştırılması gerekir. Flaş kurutucular genellikle yüksek ilk nem içeriğine sahip malzemeleri kuruturken daha verimlidir. İki teknoloji arasındaki işçilik maliyetleri nispeten benzerdir. Sonuç olarak, hizmet oranları, verim gereksinimleri ve istenen ürün özellikleri dikkate alınarak ayrıntılı bir toplam sahip olma maliyeti analizi yapılmalıdır (Kaynak).

Test ve Doğrulama

Doğru kurutma ekipmanını seçmek, operasyonları optimize etmek için çok önemlidir ve pilot test bu süreçte paha biçilmez bir araçtır. De Dietrich Proses Sistemleri, pilot test, üretim ölçeğindeki operasyonun minyatür bir versiyonunu oluşturmayı ve minimum riskle değerli geri bildirim sağlamayı içerir. Deneyimli satıcılarla çalışarak Glenro A.Ş.Proses geliştirme ve test alanında 60 yılı aşkın deneyime sahip olan , üreticilere potansiyel kurutma çözümlerinin performansını, kendi özel malzemeleri ve çalışma koşullarıyla doğrulayabilme olanağı sağlıyor.

Şirketler tarafından sunulan kapsamlı testler ve hizmetler De Dietrich Proses Sistemleri enerji verimliliği, parçacık boyutu dağılımı ve ürün kalitesi gibi faktörlerin değerlendirilmesine yardımcı olabilir. Bu uygulamalı yaklaşım, tam ölçekli bir kuruluma geçmeden önce ince ayar ve optimizasyona olanak tanır, riskleri en aza indirir ve seçilen kurutma teknolojisinin uygulamanın özel gereksinimlerini karşılamasını sağlar.

Uygulama Örnekleri

Flaş kurutucular, dolgu maddeleri ve kaplamaların üretiminde kaolin kili bulamaçları gibi yüksek nemli, pompalanabilir malzemeleri kurutmak için oldukça uygundur. Kurutucular Michigan Üniversitesi'nden bir giriş, "Flaş kurutucular ayrıca aşağıda gösterilen kaolin kili gibi ince, homojen, topaklanmamış tozlar üretmek için de kullanılır."

Sprey kurutucular, ilaç endüstrisinde inhalasyon için kuru toz formülasyonları üretmek amacıyla yaygın olarak kullanılır. Dedert'in Sprey Kurutma Kılavuzu, "Sprey kurutma, sıvı çözeltilerden veya bulamaçlardan kuru tozlar üretmek için uygun maliyetli bir çözümdür. Özellikle ilaçlar, yiyecekler ve bazı endüstriyel ürünler gibi ısıya duyarlı malzemelerin kurutulması için faydalıdır."

Kurutma İşlemlerinin Optimize Edilmesi

Kurutma, kimyasal ve farmasötik üretim süreçlerinde kritik bir işlemdir ve ürün kalitesi, enerji tüketimi ve genel operasyonel verimlilik üzerinde önemli etkileri vardır. Kurutma işlemlerini optimize etmek, süreç kontrolünü iyileştirmek, maliyetleri düşürmek ve sürdürülebilirliği artırmak için önemlidir.

Üreticiler, özel kurutma ihtiyaçlarını değerlendirmek ve en uygun teknolojiyi seçmek için deneyimli satıcılar ve mühendislik firmalarıyla işbirliği yapmalıdır. Malzeme özellikleri, istenen parçacık boyutu, enerji verimliliği ve ayak izi kısıtlamaları gibi faktörler dikkatlice göz önünde bulundurulmalıdır. Pilot test ve doğrulama, seçilen kurutma çözümünün performans gereksinimlerini karşıladığından emin olmak için önemli adımlardır.

Uzmanlarla çalışarak ve gelişmiş teknolojilerden yararlanarak, çalkalanmış Nutsche filtre kurutucuları veya Kimyasal Köpük Sistemleri (CFS), üreticiler kurutma sürelerini optimize edebilir, enerji tüketimini azaltabilir ve proses kontrolünü iyileştirebilir. Makine öğrenimi gibi yenilikçi çözümlerin sürekli iyileştirilmesi ve benimsenmesi reçine kurutma sıcaklıklarının tahmini, kurutma operasyonlarını daha da iyileştirebilir ve operasyonel mükemmelliğe ulaşabilir.

Çözüm

Kimyasal ve farmasötik üretimde operasyonları optimize etmek için doğru kurutma teknolojisini seçmek kritik öneme sahiptir. Flaş kurutucular ve püskürtmeli kurutucuların her biri farklı avantajlara sahiptir ve farklı uygulamalar için uygundur.

Flaş kurutucular, orijinal parçacık boyutunu korurken yüksek nemli, pompalanabilir malzemeleri verimli bir şekilde kurutmada mükemmeldir. Daha düşük sermaye maliyetlerine sahip kompakt bir çözümdür, bu da onları zemin alanının sınırlı olduğu veya ısıya duyarlı malzemeler için ideal hale getirir. Ancak, ultra ince tozlar üretemezler.

Sprey kurutucular, çok çeşitli besleme malzemelerini işleme ve çok ince, düzgün tozlar üretme konusunda daha fazla esneklik sunar. Daha büyük bir ayak izi ve daha yüksek sermaye yatırımı gerektirseler de, sprey kurutucular parçacık boyutu dağılımı üzerinde daha sıkı kontrol sağlar ve daha yüksek verimlerde daha yüksek ilk nem içeriklerini işleyebilir.

En iyi kurutma teknolojisini seçmek için malzeme özelliklerinizi, istenen parçacık özelliklerini, alan kısıtlamalarını ve ekonomik faktörleri dikkatlice değerlendirin. Tam ölçekli bir sisteme yatırım yapmadan önce performansı doğrulamak ve çalışma parametrelerini optimize etmek için pilot test şiddetle önerilir.

Deneyimli kurutma ekipmanı üreticileri veya proses mühendisliği firmalarıyla ortaklık kurmak, seçim, test ve uygulama süreci boyunca değerli rehberlik sağlayabilir. Uzmanlıkları, özel ihtiyaçlarınız için en uygun ve verimli kurutma çözümünü uygulamanıza yardımcı olabilir.

Ivey, etkili pazarlama ve halkla ilişkiler stratejileri aracılığıyla şirket direktiflerini etkili bir şekilde iletme konusunda başarılıdır ve bu alandaki uzmanlığını sergilemektedir.

E-posta: ivey.tang@sinothermo.com

Telefon: +86 19105155639